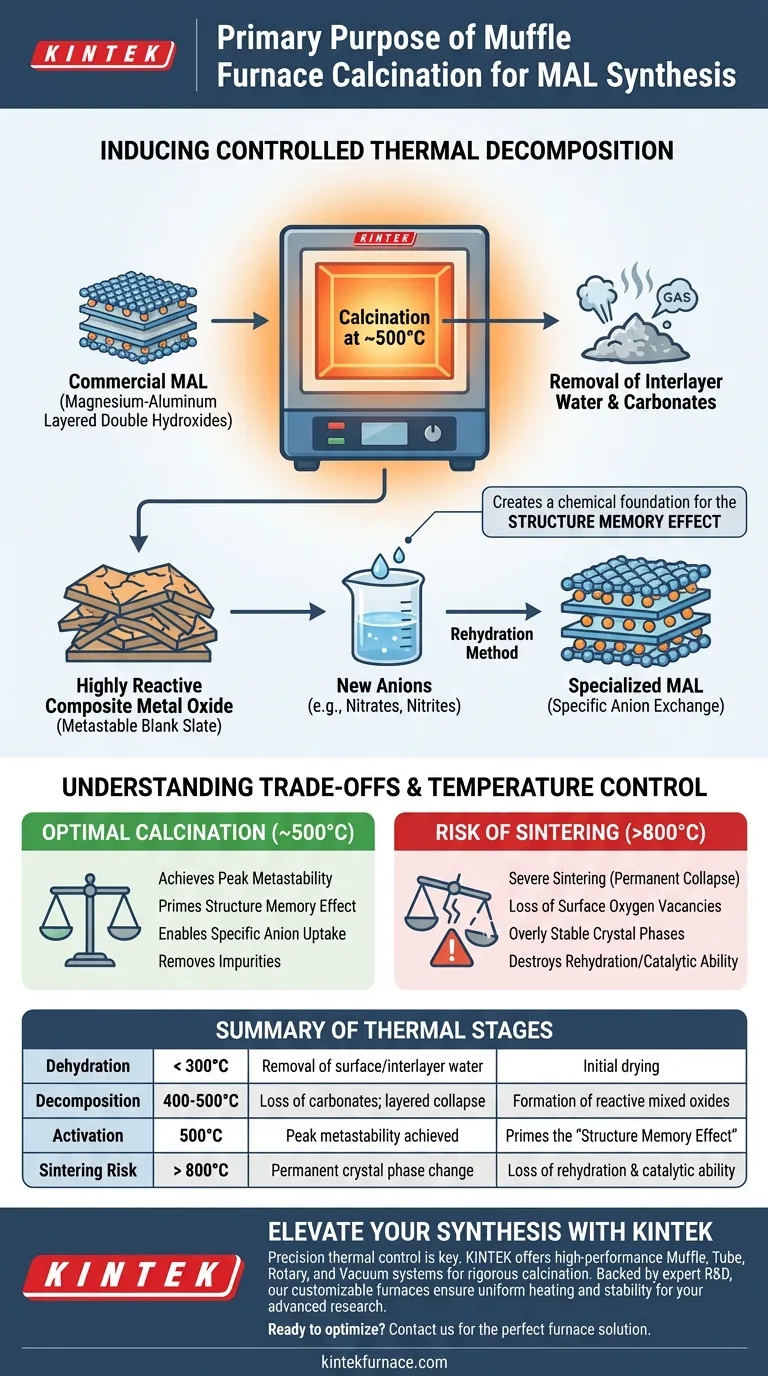

El propósito principal de usar un horno mufla para calcinar hidróxidos dobles laminares de magnesio-aluminio (MAL) comerciales es inducir la descomposición térmica controlada. Al someter el material a temperaturas alrededor de 500 °C, el horno elimina eficazmente los iones carbonato interlaminares y el agua químicamente unida, lo que hace que la estructura laminar original colapse en un óxido metálico compuesto altamente reactivo.

Conclusión Clave Este proceso de calcinación no se trata simplemente de secado; crea una base química para el efecto de memoria estructural. Al eliminar los aniones existentes y colapsar las capas, se prepara el material para regenerar su estructura laminar durante la rehidratación, lo que permite la inserción precisa de iones objetivo específicos como nitratos o nitritos.

El Mecanismo de Descomposición Térmica

Eliminación de Especies Interlaminares

La función inmediata del horno mufla es eliminar los componentes volátiles.

Los MAL comerciales a menudo contienen iones carbonato y moléculas de agua atrapados entre sus capas.

A 500 °C, estos componentes se vaporizan y se expulsan, lo cual es imposible de lograr con métodos de secado estándar.

Colapso Estructural y Formación de Óxido

A medida que se eliminan el agua y los carbonatos, la estructura laminar característica del hidróxido actúa de manera impredecible.

Colapsa, transformando el material en una solución de óxido metálico mixto (óxidos de magnesio y aluminio).

Esta transformación crea un intermedio desordenado de alta área superficial que es químicamente distinto del material de partida.

Facilitando el Efecto de Memoria Estructural

Creando un "Lienzo en Blanco"

Los óxidos metálicos mixtos producidos en el horno son metaestables.

Poseen una "memoria" de su configuración laminar original.

Este estado es un requisito previo para el método de rehidratación posterior, ya que el material ahora está preparado para reformar sus capas cuando se expone a una solución acuosa.

Permitiendo el Intercambio Específico de Aniones

El objetivo final de esta calcinación es a menudo sintetizar MAL con aniones específicos que son difíciles de introducir directamente.

Debido a que los iones carbonato originales han sido eliminados por el horno, la estructura en reforma absorberá ávidamente nuevos aniones disponibles en la solución.

Esto permite la síntesis de variantes especializadas de MAL intercaladas con iones nitrato o nitrito.

Comprendiendo los Compromisos

El Riesgo de Sobrecalcinación (Sinterización)

Si bien el calor alto es necesario, el control excesivo de la temperatura es crítico.

Si la temperatura del horno excede significativamente el rango óptimo (por ejemplo, alcanzando los 800 °C), el material puede sufrir una sinterización severa.

Esto hace que la estructura de poros colapse permanentemente y reduce la concentración de vacantes de oxígeno en la superficie, destruyendo efectivamente la capacidad del material para rehidratarse o actuar como catalizador.

Equilibrando Cristalidad y Actividad

Existe un delicado equilibrio entre la eliminación de impurezas y el mantenimiento de la actividad superficial.

Un calentamiento insuficiente (por debajo de 400–500 °C) puede dejar carbonatos residuales, bloqueando la absorción de nuevos iones.

Por el contrario, una exposición prolongada a altas temperaturas puede conducir a la formación de fases cristalinas demasiado estables (como espinelas) que resisten la rehidratación, anulando el efecto de memoria estructural.

Tomando la Decisión Correcta para su Síntesis

Para garantizar una síntesis exitosa, alinee los parámetros de su horno con sus objetivos químicos específicos:

- Si su enfoque principal es utilizar el efecto de memoria estructural: Asegúrese de que la temperatura se mantenga estrictamente alrededor de 500 °C para eliminar los carbonatos sin sinterizar permanentemente los óxidos.

- Si su enfoque principal es sintetizar MAL intercalados con aniones específicos: Confirme que la duración de su calcinación sea suficiente para descomponer completamente el precursor, creando un óxido "limpio" listo para la absorción de nitratos o nitritos.

Al controlar con precisión el entorno de descomposición térmica, transforma un precursor comercial estándar en una plataforma sintonizable para la síntesis de materiales avanzados.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Cambio Físico/Químico | Propósito |

|---|---|---|---|

| Deshidratación | < 300°C | Eliminación de agua superficial/interlaminar | Secado inicial |

| Descomposición | 400°C - 500°C | Pérdida de carbonatos; colapso laminar | Formación de óxidos mixtos reactivos |

| Activación | 500°C | Se logra la metaestabilidad máxima | Prepara el "Efecto de Memoria Estructural" |

| Riesgo de Sinterización | > 800°C | Cambio de fase cristalina permanente | Pérdida de capacidad de rehidratación y catalítica |

Mejore su Síntesis de Materiales con KINTEK

El control térmico de precisión es la diferencia entre un efecto de memoria estructural exitoso y la sinterización permanente del material. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, diseñados para las exigentes demandas de la calcinación química. Ya sea que esté sintetizando variantes especializadas de MAL o catalizadores avanzados, nuestros hornos de alta temperatura de laboratorio personalizables brindan el calentamiento uniforme y la estabilidad de temperatura que requiere su investigación.

¿Listo para optimizar su proceso de calcinación? Contáctenos hoy para encontrar la solución de horno perfecta para sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Minxuan Zhong, You Wu. Corrosion Protection of Steel by NO3− and NO2− Intercalated Mg-Al Layered Double Hydroxides in Simulated Pore Solutions of Alkali-Activated Slag. DOI: 10.3390/met14010111

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se aplican los hornos de mufla en la fabricación textil? Asegure la calidad con pruebas de cenizas precisas

- ¿Cuál es la función principal de un horno mufla en la preparación de nanohojas de g-C3N4? Calcinación de materiales maestros

- ¿Qué tipos de hornos de caja están disponibles según la fuente de energía? Elija Eléctrico o Gas para sus necesidades

- ¿Cuál es el propósito de usar un horno de alta temperatura para el pretratamiento del cloruro de calcio anhidro?

- ¿Cuáles son los beneficios clave de usar un horno de mufla? Logre un control de alta temperatura preciso y libre de contaminantes

- ¿Cómo garantiza un horno de resistencia industrial de caja una transformación de bainita suficiente? Consejos de simulación de laboratorio para expertos

- ¿Qué pasos implica encender un horno mufla? Domine una operación segura y eficiente

- ¿Qué es un horno de mufla y en qué se diferencia de un horno de vacío? Elija la solución de alta temperatura adecuada