En la fabricación textil, un horno de mufla cumple una función principal y crítica: determinar el contenido de cenizas de un material mediante un proceso llamado incineración o calcinación. Esta prueba implica el uso de las altas y controladas temperaturas del horno para quemar completamente todas las fibras orgánicas de una muestra de tela, hilo o lana. Lo que queda es una pequeña cantidad de residuo inorgánico, o "ceniza", que luego se pesa para evaluar la pureza y la composición.

Un horno de mufla actúa como un incinerador de alta temperatura en un entorno de laboratorio controlado. Para los textiles, su propósito es quemar la fibra orgánica para aislar y cuantificar los materiales inorgánicos no combustibles que quedan, lo cual es un indicador clave de calidad y composición.

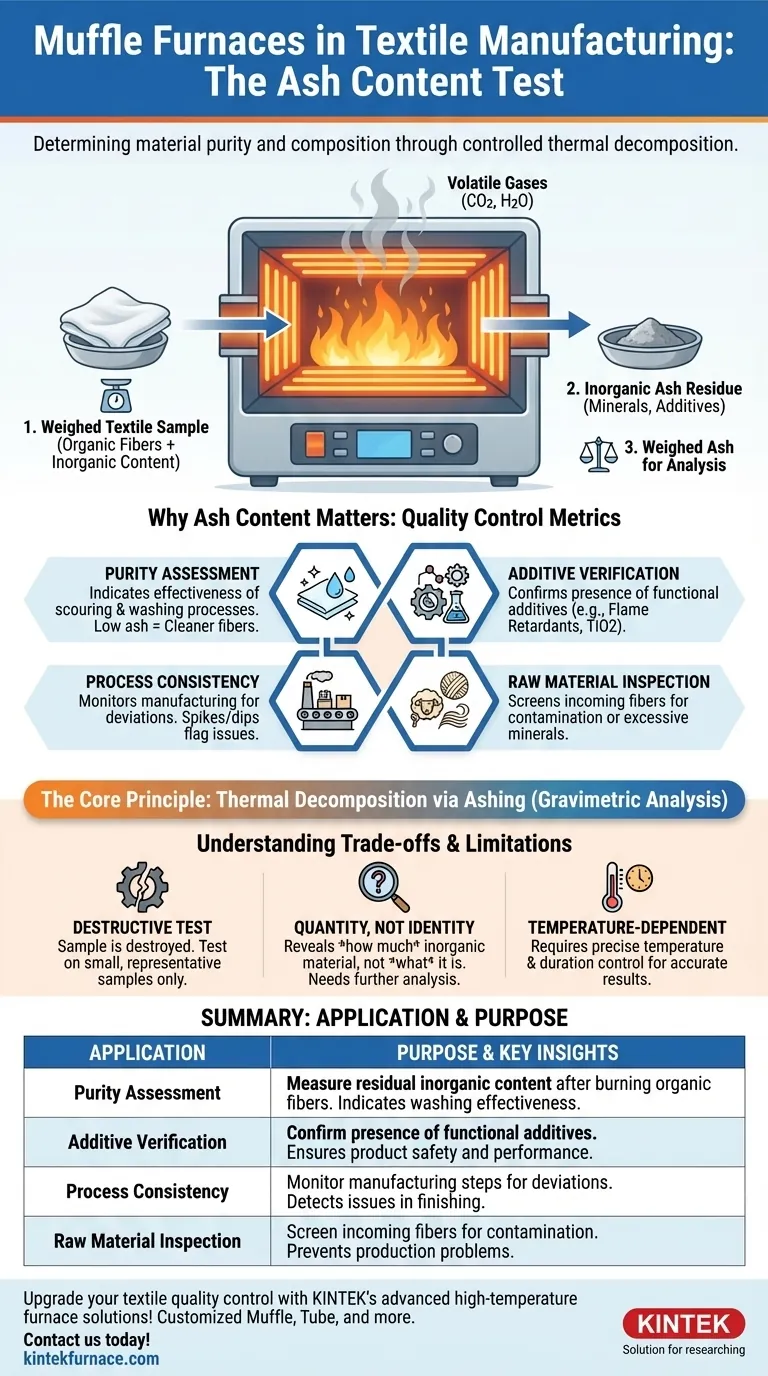

El Principio Fundamental: Descomposición Térmica mediante Calcinación

Un horno de mufla proporciona una cámara cerrada que calienta los materiales a temperaturas muy altas sin contacto directo con las llamas, asegurando una combustión uniforme y limpia.

¿Qué es la Calcinación?

La calcinación es una forma de análisis gravimétrico, donde la masa de una sustancia se utiliza para medir su composición. El proceso aprovecha el calor para forzar un cambio químico.

En esta prueba, una muestra textil pesada con precisión se coloca en el horno. El calor provoca una combustión completa, descomponiendo los polímeros orgánicos de las fibras (como la celulosa en el algodón o la proteína en la lana) en gases volátiles como dióxido de carbono y vapor de agua.

Lo que Queda es "Ceniza"

Lo único que no se quema es el contenido inorgánico. Esto incluye sales minerales naturales en la fibra cruda o, lo que es más importante, productos químicos residuales y aditivos del proceso de fabricación.

Por qué el Contenido de Cenizas es Importante en los Textiles

Medir el porcentaje de cenizas no es un ejercicio académico; es una métrica vital de control de calidad que revela información crucial sobre el material.

Una Medida de Pureza

Para las fibras naturales como el algodón o la lana, un contenido de cenizas muy bajo indica que el material ha sido desengrasado y lavado eficazmente. Un alto contenido de cenizas puede indicar que la suciedad residual, las sales minerales o los productos químicos de procesamiento no se han eliminado correctamente.

Verificación de Aditivos Funcionales

Muchos textiles modernos son tratados con compuestos inorgánicos para darles propiedades específicas. La calcinación se utiliza para confirmar que estos aditivos están presentes en las cantidades correctas.

Ejemplos comunes incluyen el dióxido de titanio (TiO2) utilizado como agente deslustrante para reducir el brillo, o los retardantes de llama inorgánicos aplicados para cumplir con los estándares de seguridad. La prueba de calcinación verifica que el porcentaje especificado de estos materiales funcionales esté en el producto final.

Garantizar la Consistencia del Proceso

Al analizar regularmente el contenido de cenizas, los fabricantes pueden monitorear la consistencia de sus procesos de desengrasado, blanqueo y acabado. Un aumento o disminución repentina en el porcentaje de cenizas de un lote de producción es una señal de alerta inmediata que indica un problema en la cadena de producción.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la prueba de calcinación no es una solución universal y tiene limitaciones importantes a considerar.

Es una Prueba Destructiva

La muestra textil se destruye completamente durante el proceso. Esto significa que las pruebas solo se pueden realizar en una muestra pequeña y representativa de un lote más grande, no en el producto final en sí.

Proporciona Cantidad, No Identidad

La prueba le dice cuánto material inorgánico está presente, pero no le dice qué es. Un contenido de cenizas del 1% podría provenir de sales residuales inofensivas o de un producto químico aplicado incorrectamente.

Identificar la composición química específica de las cenizas requiere técnicas analíticas más avanzadas, como la espectroscopia, después de que se complete la calcinación.

Los Resultados Dependen de la Temperatura

La temperatura y la duración del proceso de calcinación deben controlarse cuidadosamente según los estándares establecidos. Si la temperatura es demasiado baja, la combustión puede ser incompleta. Si es demasiado alta, algunos compuestos inorgánicos pueden volatilizarse, lo que lleva a una lectura de cenizas inexactamente baja.

Tomando la Decisión Correcta para su Objetivo

El valor de la calcinación radica en su capacidad para proporcionar un punto de referencia simple y cuantitativo para procesos químicos complejos. Puede aplicarlo para diagnosticar problemas y validar su producción.

- Si su enfoque principal es la validación del proceso: Utilice la calcinación para confirmar que los pasos de lavado y desengrasado están eliminando eficazmente las impurezas inorgánicas de las fibras crudas.

- Si su enfoque principal es la especificación del producto: Utilice la calcinación para verificar que el porcentaje correcto de aditivos funcionales, como retardantes de llama o deslustrantes, esté presente en su tejido acabado.

- Si su enfoque principal es la inspección de materias primas: Utilice la calcinación para detectar el exceso de contenido mineral o la contaminación en las fibras entrantes antes de que entren en su línea de producción.

En última instancia, esta sencilla prueba térmica proporciona una visión crítica y basada en datos sobre la calidad y la consistencia de sus productos textiles.

Tabla Resumen:

| Aplicación | Propósito | Conocimientos Clave |

|---|---|---|

| Evaluación de Pureza | Medir el contenido inorgánico residual después de quemar fibras orgánicas | Indica la eficacia de los procesos de desengrasado y lavado |

| Verificación de Aditivos | Confirmar la presencia de aditivos funcionales como retardantes de llama | Asegura que el producto cumple con los estándares de seguridad y rendimiento |

| Consistencia del Proceso | Monitorear los pasos de fabricación para detectar desviaciones | Detecta problemas en el desengrasado, blanqueo y acabado |

| Inspección de Materias Primas | Detectar la contaminación en las fibras entrantes | Previene problemas de producción por insumos de baja calidad |

¡Mejore el control de calidad de sus textiles con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr un análisis preciso del contenido de cenizas y una validación superior del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de la fabricación textil y la calidad de sus productos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible