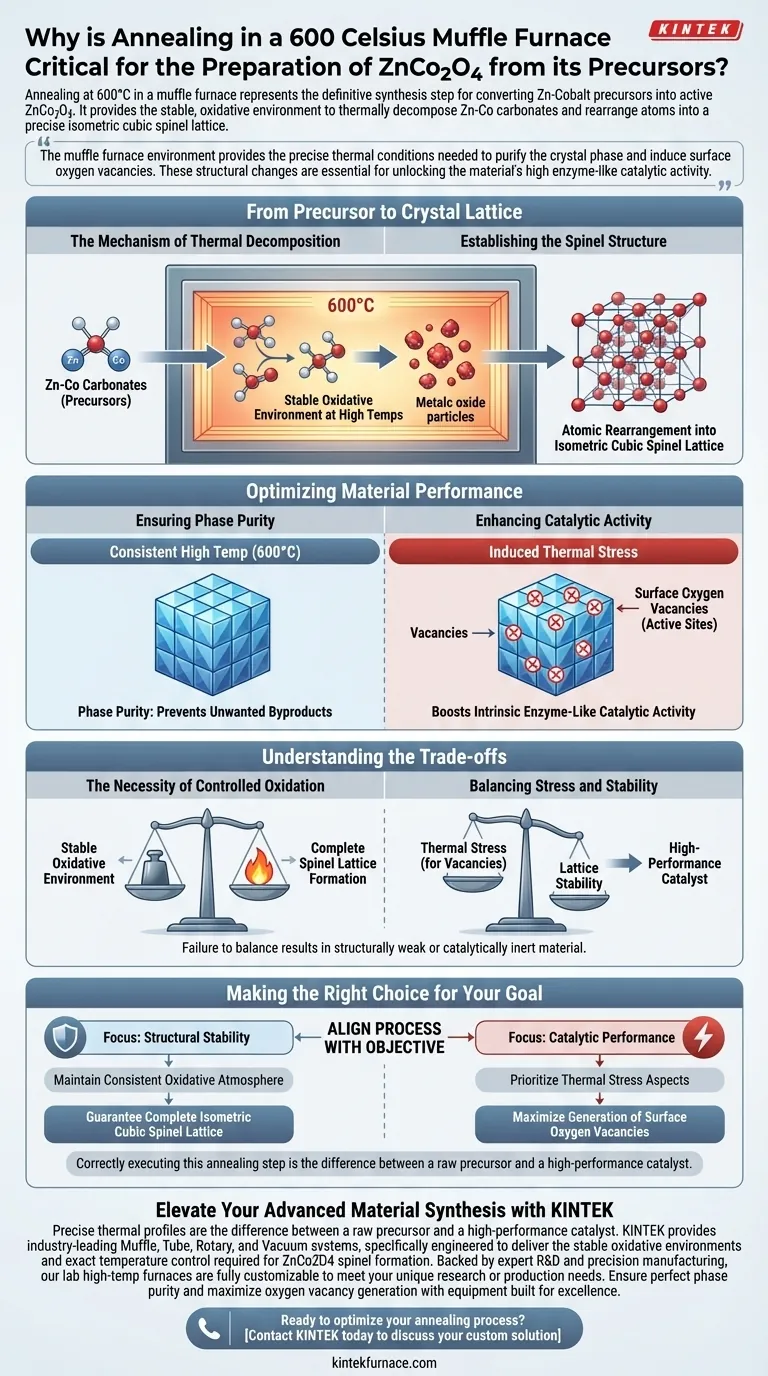

El recocido en un horno mufla a 600 °C representa el paso de síntesis definitivo para convertir precursores de zinc-cobalto en ZnCo2O4 activo. Proporciona el entorno oxidativo estable necesario para descomponer térmicamente los carbonatos de Zn-Co y reorganizar la estructura atómica en una red de espinela cúbica isométrica precisa.

El entorno del horno mufla proporciona las condiciones térmicas precisas necesarias para purificar la fase cristalina e inducir vacantes de oxígeno superficiales. Estos cambios estructurales son esenciales para desbloquear la alta actividad catalítica similar a una enzima del material.

De precursor a red cristalina

El mecanismo de descomposición térmica

La función principal del horno mufla es facilitar la descomposición térmica de los precursores de carbonato de Zn-Co.

A altas temperaturas, el horno crea un entorno oxidativo estable. Esto permite que los componentes del carbonato se descompongan de manera consistente, dejando atrás los óxidos metálicos deseados.

Establecimiento de la estructura de espinela

Una vez que los precursores se descomponen, los átomos restantes deben organizarse correctamente.

El proceso de recocido impulsa una reorganización crítica de los átomos. Esto transforma la materia prima en una red de espinela cúbica isométrica estable, que constituye la columna vertebral estructural del ZnCo2O4.

Optimización del rendimiento del material

Garantía de pureza de fase

El tratamiento en horno mufla es el factor decisivo en la composición final del material.

Al mantener una alta temperatura constante (600 °C), el proceso garantiza la pureza de fase. Esto evita la formación de subproductos no deseados que podrían interferir con la función del material.

Mejora de la actividad catalítica

El resultado más crítico de este proceso de recocido es la mejora de la reactividad química.

El estrés térmico inducido durante el recocido genera abundantes vacantes de oxígeno en la superficie del óxido. Estas vacantes actúan como sitios activos, lo que aumenta significativamente la actividad catalítica intrínseca similar a una enzima del producto final.

Comprensión de las compensaciones

La necesidad de una oxidación controlada

La criticidad del horno mufla radica en su capacidad para proporcionar un entorno oxidativo estable.

Si el entorno de calentamiento es inconsistente o carece de suficiente oxígeno, la reorganización en la red de espinela puede permanecer incompleta. Esto daría como resultado un material con baja integridad estructural y bajo potencial catalítico.

Equilibrio entre estrés y estabilidad

Si bien el estrés térmico es necesario para crear vacantes de oxígeno, debe controlarse cuidadosamente.

El proceso se basa en un perfil térmico específico para generar estas vacantes sin destruir la red. No lograr este equilibrio da como resultado un material que es estructuralmente débil o catalíticamente inerte.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su preparación de ZnCo2O4, alinee su proceso con sus objetivos específicos:

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que el horno mantenga una atmósfera oxidativa constante para garantizar la formación completa de la red de espinela cúbica isométrica.

- Si su enfoque principal es el rendimiento catalítico: Priorice los aspectos de estrés térmico de la fase de recocido para maximizar la generación de vacantes de oxígeno superficiales.

La ejecución correcta de este paso de recocido marca la diferencia entre un precursor crudo y un catalizador de alto rendimiento.

Tabla resumen:

| Objetivo del proceso | Mecanismo | Resultado para ZnCo2O4 |

|---|---|---|

| Conversión de precursores | Descomposición térmica | Descompone los carbonatos de Zn-Co en óxidos metálicos |

| Formación estructural | Reorganización atómica | Establece una red de espinela cúbica isométrica estable |

| Control de pureza | Oxidación a alta temperatura | Elimina subproductos no deseados y garantiza la pureza de fase |

| Mejora del rendimiento | Estrés térmico inducido | Genera vacantes de oxígeno superficiales para la actividad catalítica |

Mejore su síntesis de materiales avanzados con KINTEK

Los perfiles térmicos precisos marcan la diferencia entre un precursor crudo y un catalizador de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de hornos mufla, tubulares, rotatorios y de vacío, diseñados específicamente para ofrecer los entornos oxidativos estables y el control exacto de la temperatura requeridos para la formación de espinelas de ZnCo2O4.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Garantice una pureza de fase perfecta y maximice la generación de vacantes de oxígeno con equipos diseñados para la excelencia.

¿Listo para optimizar su proceso de recocido? Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución personalizada.

Guía Visual

Referencias

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se aplican los hornos mufla y las técnicas de sellado al vacío para evaluar las aleaciones de alta entropía? Guía de Estabilidad Experta

- ¿Qué papel juega un horno de alta temperatura de laboratorio durante la etapa de pirólisis de los UHTCMC?

- ¿Cómo facilita un horno mufla el proceso de pirólisis lenta? Optimización de la producción de biocarbón a partir de residuos orgánicos

- ¿Cómo afecta el proceso de calcinación en un horno mufla a los materiales sensores de gas CuO/WO3? Optimizar el rendimiento del sensor

- ¿Qué precauciones se deben tomar para el primer uso o después de un paro prolongado de un horno mufla? Garantice un funcionamiento seguro y fiable desde el primer día

- ¿Cómo funcionaliza la calcinación a alta temperatura el ZnO y el KCC-1? Optimización de la Arquitectura y el Rendimiento de Nanopolvos

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Cómo garantizan los hornos de resistencia de caja de alta temperatura la estabilidad del proceso? Domina el control de la electrólisis de óxidos fundidos