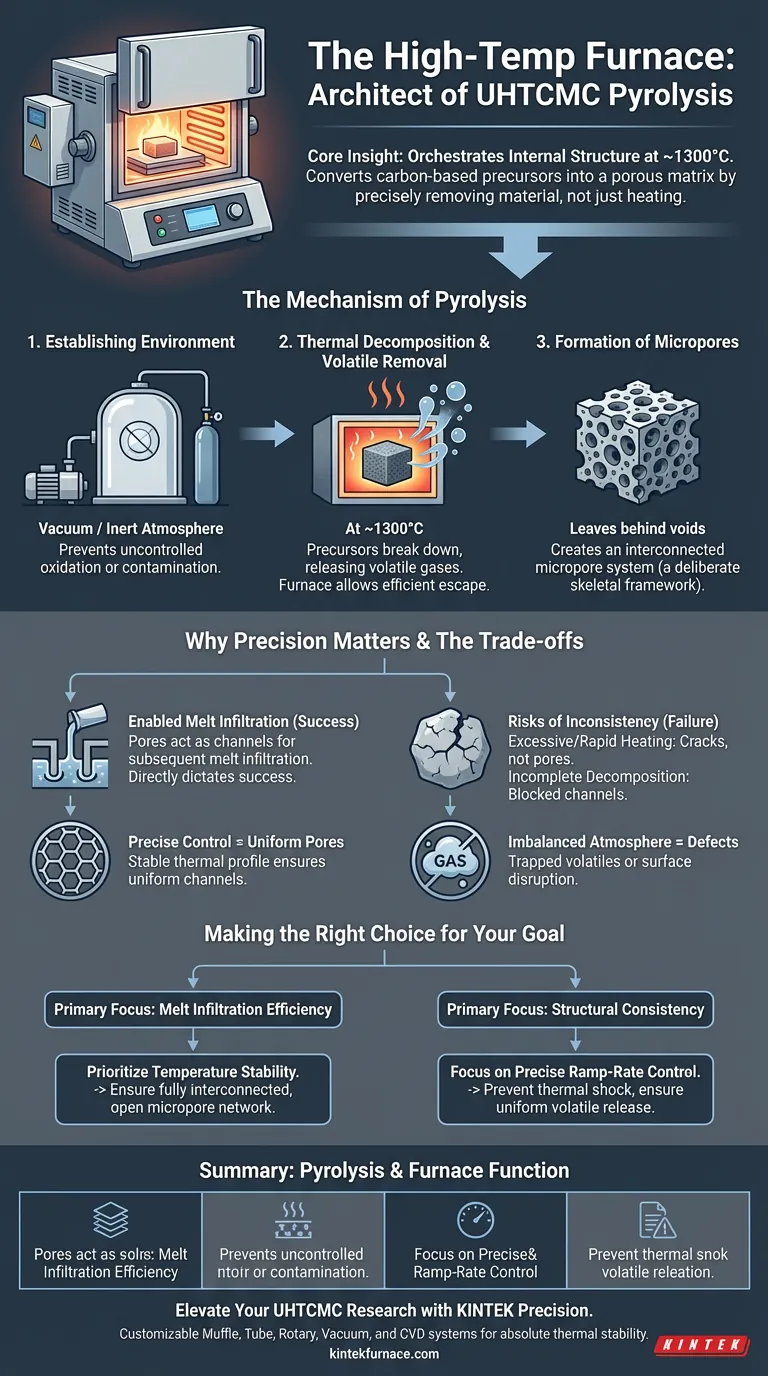

Un horno de alta temperatura de laboratorio actúa como el arquitecto principal de la microestructura interna del compuesto durante la pirólisis. Específicamente, crea un entorno controlado —típicamente a 1300 °C— para convertir precursores a base de carbono en una matriz porosa, estableciendo el marco necesario para los pasos de procesamiento posteriores.

Idea Central: El papel del horno se extiende más allá del simple calentamiento; orquesta la eliminación precisa de material. Al controlar la descomposición térmica, el horno "vacía" vías específicas dentro de la matriz, creando un sistema de poros interconectados esencial para la densidad y resistencia finales del compuesto.

El Mecanismo de la Pirólisis

Establecimiento del Entorno

El horno debe proporcionar una atmósfera de vacío o inerte estable durante todo el proceso.

Este aislamiento es crítico. Evita la oxidación o contaminación incontrolada del aire exterior mientras el material sufre transformaciones químicas.

Descomposición Térmica y Eliminación de Volátiles

A temperaturas que se aproximan a los 1300 °C, el horno inicia la descomposición térmica de los precursores a base de carbono dentro de la preforma.

A medida que estos precursores se descomponen, liberan gases volátiles. El horno permite que estos volátiles escapen eficientemente, eliminando físicamente masa de la estructura del compuesto.

Formación de Microporos

La evacuación de los volátiles deja vacíos, lo que resulta en la formación de un sistema de microporos interconectados.

Esto no es un defecto, sino una característica deliberada. El horno transforma un precursor denso en un esqueleto poroso, que es la característica definitoria de una etapa de pirólisis exitosa.

Por Qué la Precisión del Horno es Importante

Habilitación de la Infiltración por Fusión

Los microporos creados durante la pirólisis sirven a un propósito funcional: actúan como canales para la infiltración por fusión.

Si el horno crea una estructura de poros cerrada o desconectada, el material fundido en la siguiente etapa no puede penetrar en la matriz. La calidad de la pirólisis dicta directamente el éxito de la infiltración.

Control de la Distribución de Poros

La precisión del control de temperatura determina directamente la porosidad final y la distribución de los poros.

Las fluctuaciones de temperatura pueden provocar tamaños de poros irregulares o variaciones de densidad localizadas. Un perfil térmico estable asegura que los "canales" sean uniformes en todo el compuesto.

Comprender las Compensaciones

El Riesgo de Inconsistencia Térmica

Si bien se necesita calor alto, un calentamiento excesivo o rápido puede ser perjudicial.

Si la temperatura aumenta demasiado rápido, los volátiles pueden expandirse explosivamente, causando grietas en lugar de microporos. Si la temperatura es demasiado baja, la descomposición permanece incompleta, bloqueando los canales necesarios para la infiltración.

Equilibrio de Atmósfera y Presión

Mantener el vacío o la presión inerte correctos es un equilibrio delicado.

Un vacío insuficiente puede atrapar volátiles dentro de la matriz, lo que lleva a hinchazón o defectos estructurales. Sin embargo, condiciones de vacío demasiado agresivas podrían alterar la integridad superficial de la preforma.

Tomar la Decisión Correcta para Su Objetivo

Para garantizar la integridad estructural de los Compuestos de Matriz Cerámica de Ultra Alta Temperatura, su enfoque en la operación del horno debe alinearse con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Eficiencia de la Infiltración por Fusión: Priorice la estabilidad de la temperatura para asegurar la formación de una red de microporos abierta y completamente interconectada.

- Si su enfoque principal es la Consistencia Estructural: Concéntrese en el control preciso de la velocidad de rampa para prevenir el choque térmico y asegurar una liberación uniforme de volátiles en toda la geometría.

En última instancia, el horno de laboratorio no es solo una fuente de calor; es la herramienta que define la permeabilidad y la resistencia futura de su material compuesto.

Tabla Resumen:

| Fase de Pirólisis | Función del Horno | Resultado para UHTCMC |

|---|---|---|

| Control de Atmósfera | Proporciona aislamiento de vacío/inerte | Previene la oxidación y la contaminación |

| Descomposición Térmica | Calentamiento controlado a ~1300 °C | Elimina volátiles de los precursores de carbono |

| Diseño de Microestructura | Control preciso de la velocidad de rampa | Crea redes de microporos interconectados |

| Integración del Proceso | Formación de canales | Permite una infiltración por fusión posterior exitosa |

Mejore su Investigación de UHTCMC con la Precisión KINTEK

La integridad de sus compuestos de matriz cerámica depende de la precisión de su entorno de pirólisis. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas específicamente para las rigurosas demandas de la investigación de materiales avanzados.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, de vacío y CVD que garantizan una estabilidad térmica y un control de atmósfera absolutos. Ya sea que esté optimizando la eficiencia de la infiltración por fusión o la consistencia estructural, nuestros hornos de alta temperatura de laboratorio brindan el calentamiento uniforme necesario para definir la futura resistencia de su material.

¿Listo para dominar su etapa de pirólisis? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones de alta temperatura de un horno mufla digital? Logre un control térmico preciso para su laboratorio

- ¿Por qué se requiere un horno mufla de alta temperatura para determinar el contenido de cenizas del carbón activado? Guía de pureza

- ¿Qué papel juega un horno mufla en el postratamiento de fotocátodos de Fe2O3? Optimizar la Transformación de Fase de la Hematita

- ¿Qué equipo de protección personal (EPP) se recomienda para el uso de hornos de sobremesa? Garantice la seguridad del laboratorio con el equipo adecuado

- ¿Qué tipos de hornos de alta temperatura de laboratorio se requieren para la síntesis de GdEuZrO? Soluciones Cerámicas de Alta Temperatura

- ¿Cuáles son las desventajas de usar un horno mufla? Limitaciones clave y mejores alternativas

- ¿Qué condiciones proporciona un horno mufla para las aleaciones Ti-Mo-Fe? Desbloquee la máxima ductilidad del material

- ¿Qué papel juega un horno de mufla en la industria farmacéutica? Garantizando Pureza y Precisión en el Desarrollo de Fármacos