En la industria farmacéutica, un horno de mufla es un horno especializado de alta temperatura utilizado para procesos críticos de análisis, control de calidad e investigación que exigen un entorno de calentamiento puro y controlado. Sus funciones principales incluyen determinar el contenido no combustible o de "cenizas" de una muestra, preparar muestras para análisis posteriores y desarrollar nuevos materiales a través de procesos como la sinterización y los estudios de degradación térmica.

El valor central de un horno de mufla en la industria farmacéutica es su capacidad para proporcionar calor intenso y uniforme sin contacto directo entre la muestra y la fuente de calor. Este calentamiento "amortiguado" previene la contaminación, asegurando la integridad analítica y la pureza requeridas para el desarrollo de fármacos y el aseguramiento de la calidad.

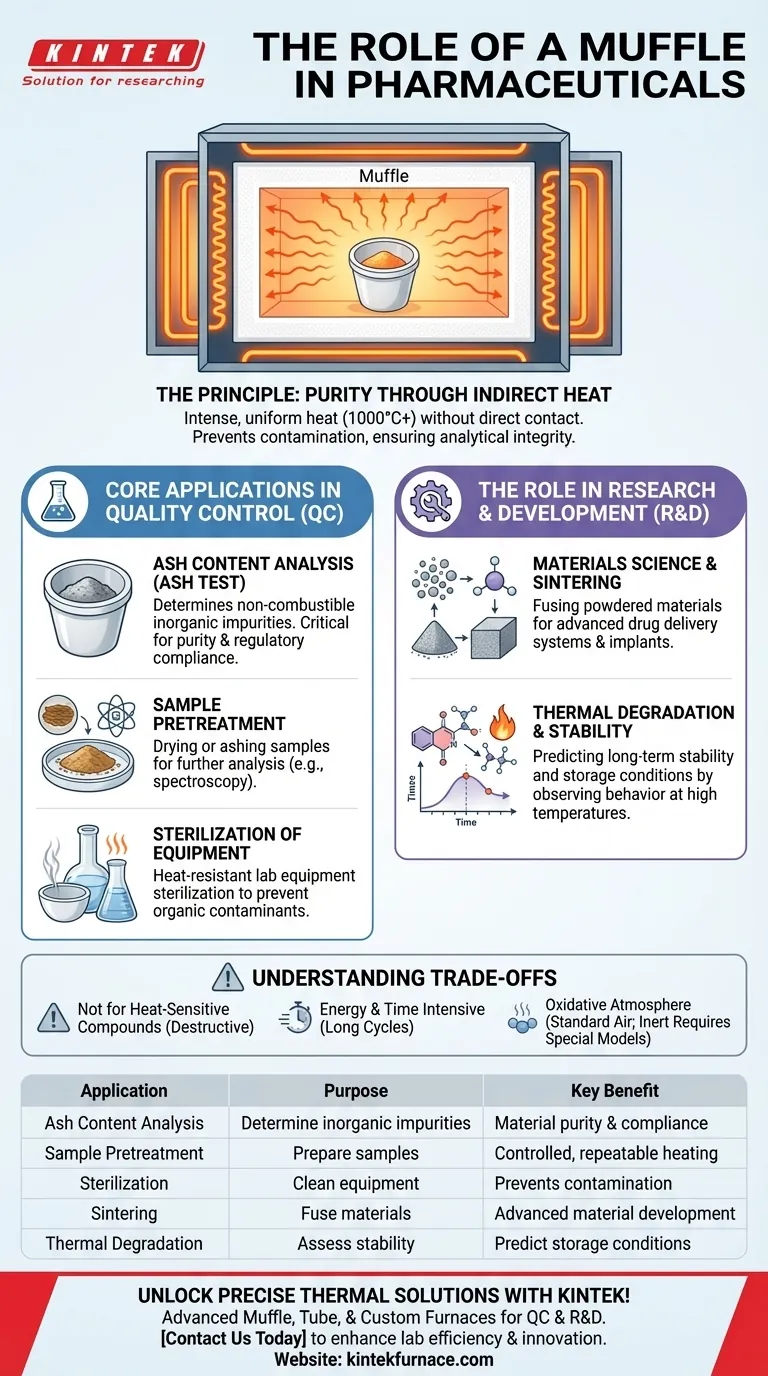

El Principio: Pureza a Través del Calor Indirecto

¿Qué Define a un Horno de Mufla?

Un horno de mufla, también conocido como horno de retorta, se construye alrededor de una cámara central (la mufla) que está aislada de los elementos calefactores externos.

Las paredes de esta cámara irradian calor hacia adentro, bañando la muestra en un ambiente uniforme de alta temperatura, a menudo superando los 1000 °C (1832 °F). La clave es que la muestra nunca toca una llama o una bobina eléctrica.

Por Qué el Calor Indirecto es Crítico en Farmacéutica

Este diseño es fundamental para su papel en la industria farmacéutica. Los métodos de calentamiento directo corren el riesgo de introducir impurezas de subproductos de combustión o de los propios elementos calefactores.

En un campo altamente regulado donde incluso los contaminantes traza pueden invalidar una prueba o comprometer un producto, este aislamiento asegura que cualquier cambio en la muestra sea resultado únicamente del calor.

Aplicaciones Clave en el Control de Calidad (QC)

Determinación del Contenido No Combustible (Prueba de Cenizas)

Una de las aplicaciones más comunes es el análisis del contenido de cenizas. Una muestra de una sustancia farmacéutica o excipiente se coloca en el horno y se calienta a alta temperatura hasta que todo el material orgánico se quema.

El material restante es la "ceniza" inorgánica no combustible. Esta es una prueba crítica de control de calidad para cuantificar las impurezas inorgánicas y confirmar la identidad y pureza de los materiales de acuerdo con los estándares farmacopeicos.

Pretratamiento de Muestras para Análisis

Muchas técnicas analíticas modernas requieren que las muestras estén en un estado específico. Un horno de mufla se utiliza para prepararlas de manera controlada y repetible.

Esto incluye secar completamente las muestras para eliminar toda la humedad o calcinarlas para aislar elementos inorgánicos para su análisis mediante métodos como la espectroscopia de absorción atómica.

Esterilización de Equipos

El calor alto y seco de un horno de mufla es un método eficaz para esterilizar ciertos equipos de laboratorio resistentes al calor, como crisoles de vidrio o metal, asegurando que no haya contaminantes orgánicos presentes antes de que comience una prueba.

El Papel en la Investigación y Desarrollo (I+D)

Ciencia de Materiales y Sinterización

En la I+D farmacéutica, los hornos de mufla son indispensables para la ciencia de materiales. Se utilizan para la sinterización, un proceso donde los materiales en polvo se calientan para fusionarse en una masa sólida sin fundirse.

Esta técnica es vital para crear componentes cerámicos porosos utilizados en sistemas avanzados de administración de fármacos o para desarrollar nuevos materiales biocompatibles para implantes médicos.

Degradación Térmica y Estudios de Estabilidad

Los investigadores utilizan hornos de mufla para someter fármacos y formulaciones a estrés térmico extremo.

Al observar cómo se comporta un compuesto a altas temperaturas, los científicos pueden comprender sus vías de degradación, predecir su estabilidad a largo plazo y establecer condiciones de almacenamiento adecuadas.

Comprendiendo las Ventajas y Desventajas

No apto para compuestos sensibles al calor

La función principal de un horno de mufla es el análisis a alta temperatura, que es inherentemente destructivo para la mayoría de las moléculas orgánicas complejas. Es una herramienta específica para pruebas específicas, no un horno de uso general para un calentamiento suave.

Consumo de Energía y Tiempo

Estos hornos consumen cantidades significativas de energía para alcanzar y mantener altas temperaturas. Sus ciclos de calentamiento y enfriamiento pueden ser largos, lo que debe tenerse en cuenta en los flujos de trabajo y el rendimiento del laboratorio.

Consideraciones de la Atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire, que es oxidativa. Si bien esto es necesario para las pruebas de cenizas, puede ser indeseable para otros procesos. Para aplicaciones que requieren un ambiente inerte (por ejemplo, nitrógeno o argón), son necesarios modelos de horno más especializados y costosos.

Tomando la Decisión Correcta para su Objetivo

La selección y el uso adecuado de un horno de mufla dependen completamente de su objetivo.

- Si su enfoque principal es el cumplimiento normativo y el control de calidad: El horno es una herramienta no negociable para las pruebas farmacopeicas como el análisis del contenido de cenizas, asegurando la pureza del material.

- Si su enfoque principal es la I+D y la innovación de materiales: Su valor reside en permitir la síntesis a alta temperatura, la sinterización y las pruebas de estrés térmico para desarrollar nuevos materiales y sistemas de administración de fármacos.

- Si su enfoque principal es la preparación general de muestras: Considérelolo como un potente instrumento para la destrucción o modificación controlada de muestras antes del análisis elemental.

En última instancia, el horno de mufla sirve como guardián de la pureza y catalizador de la innovación, proporcionando el control térmico preciso que sustenta la seguridad y el avance farmacéuticos.

Tabla Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Análisis de Contenido de Cenizas | Determinar impurezas no combustibles | Asegura la pureza del material y el cumplimiento normativo |

| Pretratamiento de Muestras | Preparar muestras para análisis | Proporciona calentamiento controlado y repetible |

| Esterilización | Limpiar equipos resistentes al calor | Previene la contaminación en las pruebas |

| Sinterización | Fusionar materiales en polvo para sistemas de administración de fármacos | Permite el desarrollo de materiales avanzados |

| Estudios de Degradación Térmica | Evaluar la estabilidad de fármacos bajo calor | Predice las condiciones de almacenamiento a largo plazo |

¡Descubra soluciones térmicas precisas para su laboratorio farmacéutico con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos avanzados de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas en control de calidad e investigación se cumplan con precisión. ¡Contáctenos hoy para mejorar la eficiencia y la innovación de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO