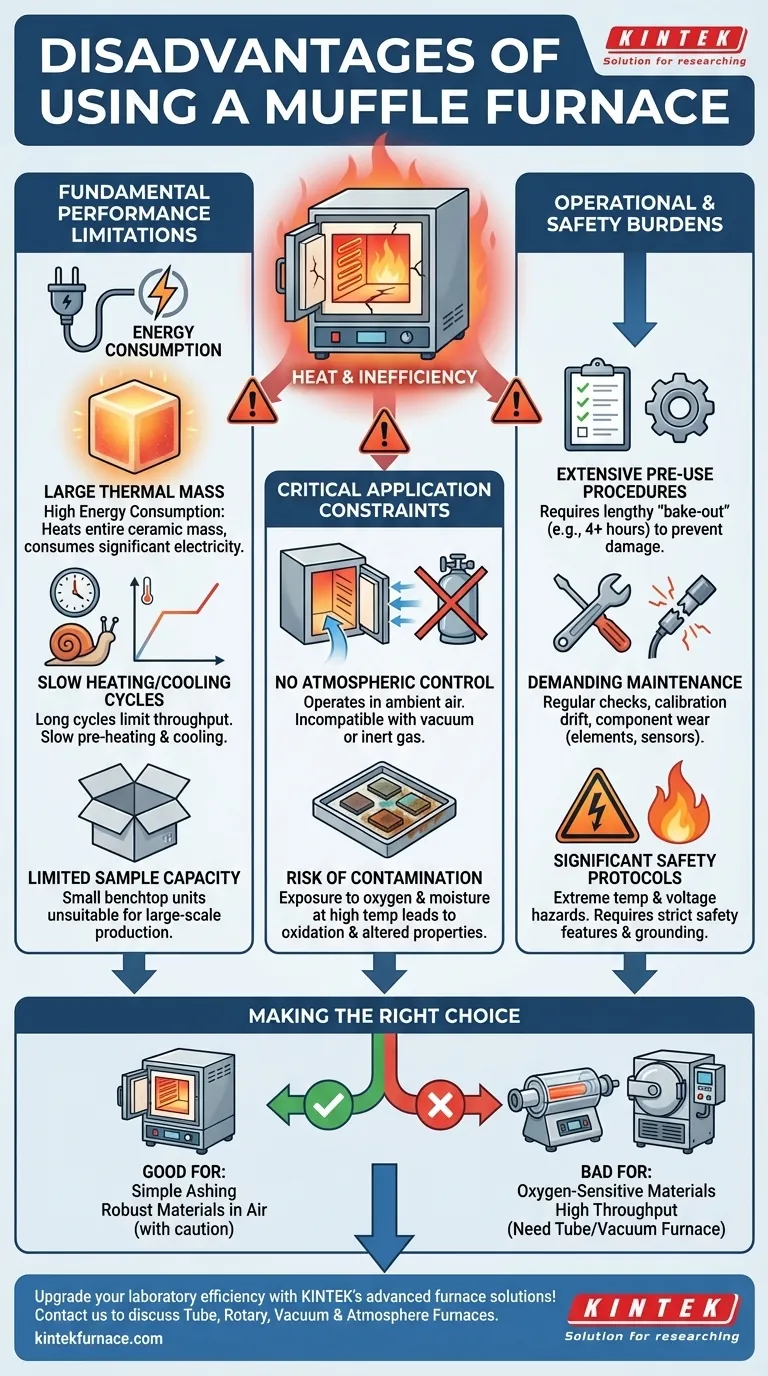

En esencia, las desventajas de un horno mufla provienen de su diseño como una cámara simple de alta temperatura. Los principales inconvenientes incluyen el alto consumo de energía, la ineficiencia inherente y la falta de control atmosférico, lo que lo hace inadecuado para muchas aplicaciones sensibles. Además, su operación exige protocolos de seguridad estrictos y mantenimiento regular.

Aunque es eficaz para tareas básicas de alta temperatura en aire ambiente, las limitaciones del horno mufla en cuanto a eficiencia, control atmosférico y velocidad operativa lo convierten en una mala elección para procesos que requieren precisión, alto rendimiento o un entorno no reactivo.

Limitaciones Fundamentales de Rendimiento

El diseño de un horno mufla prioriza alcanzar altas temperaturas sobre la velocidad o la eficiencia. Esto conduce a varios inconvenientes clave de rendimiento que deben considerarse.

Alto Consumo de Energía

El horno funciona calentando elementos eléctricos que irradian calor hacia una cámara cerámica, o "mufla". Toda esta masa cerámica debe calentarse a la temperatura requerida, un proceso que consume una cantidad significativa de energía eléctrica, especialmente durante el arranque y para ciclos de larga duración.

Ciclos Lentos de Calentamiento y Enfriamiento

Debido a que el horno depende del calentamiento de una gran masa térmica (la mufla), no puede cambiar de temperatura rápidamente. Los procedimientos iniciales de precalentamiento y secado obligatorio pueden llevar horas, y el enfriamiento es igualmente lento, lo que limita el rendimiento de las muestras.

Capacidad Limitada de Muestras

La mayoría de los hornos mufla son unidades de sobremesa diseñadas para trabajo a escala de laboratorio o para piezas pequeñas. Su capacidad interna suele ser restringida, lo que los hace totalmente inadecuados para cualquier forma de producción a gran escala o de gran volumen.

Restricciones Críticas de Aplicación

La desventaja más significativa es la incapacidad del horno para controlar su atmósfera interna. Este único factor lo descalifica para una amplia gama de aplicaciones modernas de procesamiento de materiales.

Incompatibilidad con Vacío o Atmósferas Controladas

Un horno mufla no está sellado y opera en aire ambiente. No puede mantener el vacío ni llenarse con un gas inerte como argón o nitrógeno. Esto lo inutiliza para aplicaciones donde el oxígeno dañaría la muestra, como la sinterización de cerámicas sensibles o el tratamiento térmico de metales reactivos. Para estos casos, se requiere un horno de vacío o un horno tubular.

Riesgo de Contaminación de la Muestra

Debido a que la cámara está abierta al aire, las muestras están expuestas directamente al oxígeno, nitrógeno y humedad a altas temperaturas. Esto puede provocar oxidación y contaminación no deseadas, alterando las propiedades químicas o físicas del material que se está intentando procesar.

Comprender las Cargas Operativas y de Seguridad

Más allá del rendimiento, poseer y operar un horno mufla conlleva una carga de responsabilidad significativa. No es un electrodoméstico simple de "conectar y usar".

Extensos Procedimientos Previos al Uso

Un horno nuevo o uno que ha estado inactivo requiere un largo procedimiento de "secado" o "desgasificación". Esto implica calentar lentamente el horno durante varias horas (por ejemplo, cuatro horas de 200 °C a 600 °C) para eliminar la humedad del aislamiento cerámico, evitando daños.

Exigentes Requisitos de Mantenimiento

El rendimiento óptimo requiere comprobaciones periódicas y posible calibración. Los componentes clave como los elementos calefactores, los termopares (sensores de temperatura) y los relés de control están sujetos a desgaste y fallos. Funciones como el desplazamiento de calibración existen porque la precisión de la temperatura puede variar con el tiempo.

Protocolos de Seguridad Significativos

Los hornos mufla operan a temperaturas extremas y altos voltajes, lo que plantea serios peligros de incendio y eléctricos. El funcionamiento seguro es innegociable y requiere características como la prevención de sobrecalentamiento, los interruptores diferenciales y una conexión a tierra adecuada a un circuito eléctrico dedicado. El incumplimiento de estos protocolos puede tener consecuencias catastróficas.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno mufla es la herramienta correcta, debe sopesar su simplicidad frente a sus considerables limitaciones.

- Si su enfoque principal es la calcinación simple o el tratamiento térmico de materiales robustos al aire: Un horno mufla es una herramienta rentable y adecuada, siempre que siga todos los procedimientos de seguridad y operación.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno, polímeros o cerámicas avanzadas: Un horno mufla es la herramienta equivocada; necesita un horno tubular o un horno de vacío para el control atmosférico.

- Si su enfoque principal es el alto rendimiento o los cambios rápidos de temperatura: El lento ciclo térmico de un horno mufla lo hace muy ineficiente para su objetivo.

Comprender estas desventajas inherentes garantiza que seleccione el instrumento adecuado para su aplicación específica, evitando errores costosos y un funcionamiento inseguro.

Tabla de Resumen:

| Desventaja | Impacto |

|---|---|

| Alto consumo de energía | Aumenta los costos operativos y la huella ambiental |

| Ciclos lentos de calentamiento y enfriamiento | Reduce el rendimiento y la eficiencia |

| Capacidad limitada de muestras | No es adecuado para producción a gran escala |

| Sin control atmosférico | Provoca contaminación y oxidación de la muestra |

| Altas necesidades de mantenimiento y seguridad | Requiere protocolos estrictos y mantenimiento regular |

¡Mejore la eficiencia de su laboratorio con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar sus procesos y superar las limitaciones del horno mufla!

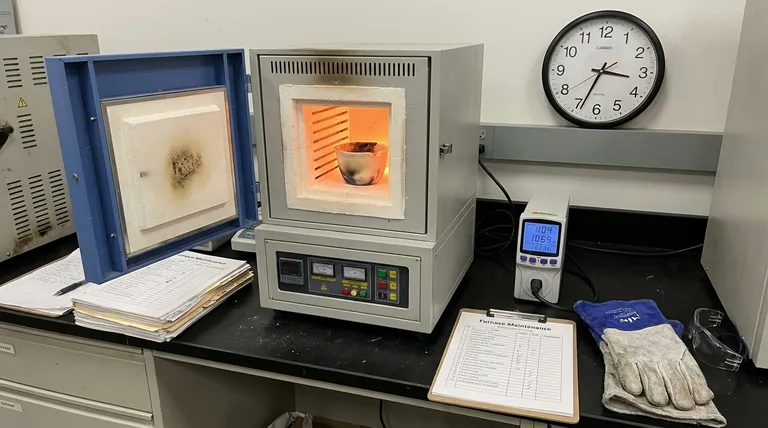

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible