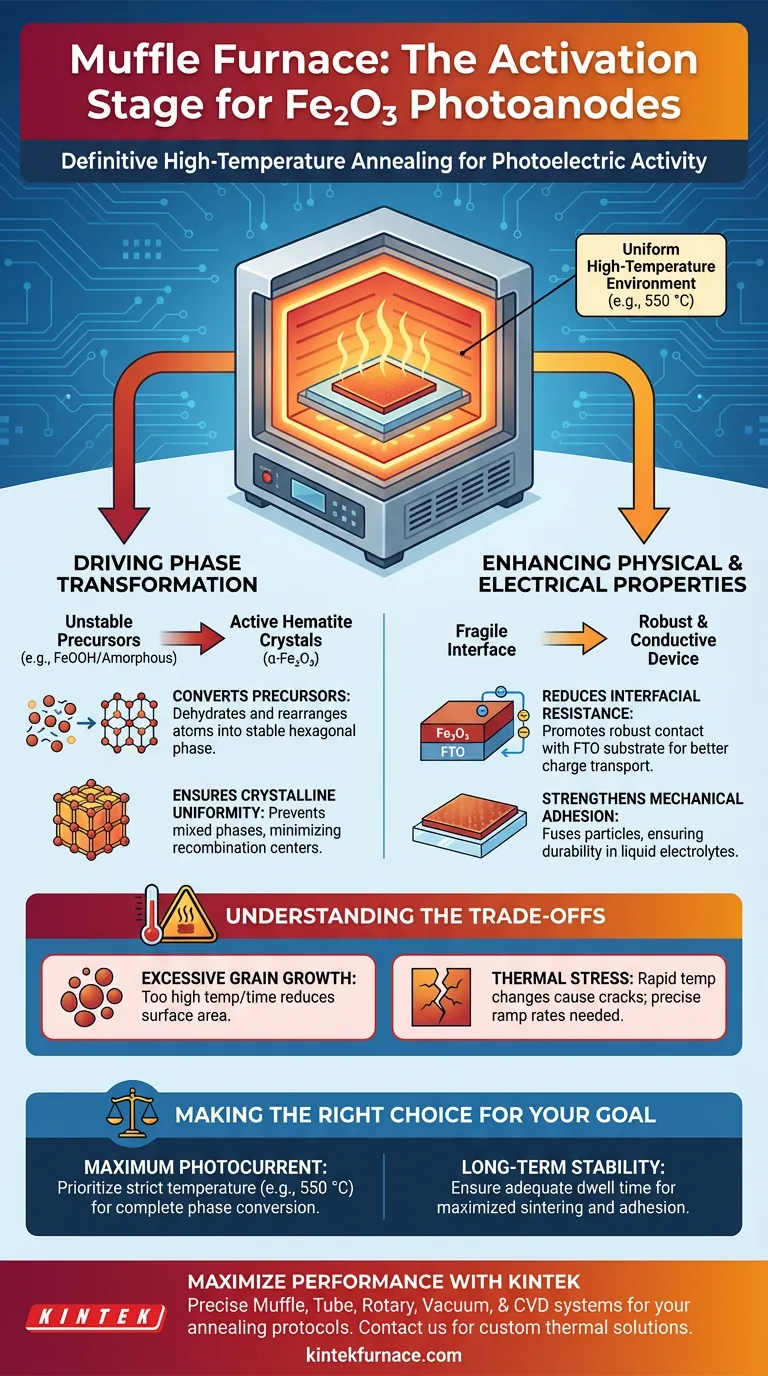

El horno mufla actúa como la etapa definitiva de activación para los fotocátodos de Fe$_2$O$_3$. En el postratamiento de muestras crecidas hidrotérmicamente, realiza dos funciones críticas: convertir precursores inestables en cristales de hematita fotoactivamente activos y fusionar físicamente el material al sustrato. Sin este preciso recocido a alta temperatura, el fotocátodo carecería de la estructura cristalina y la conectividad eléctrica necesarias para funcionar.

Conclusión Clave El horno mufla proporciona un entorno uniforme de alta temperatura (típicamente 550 °C) esencial para el recocido en aire. Este proceso impulsa la transformación de fase del hierro amorfo específicamente a hematita de fase hexagonal ($\alpha$-Fe$_2$O$_3$), al tiempo que minimiza la resistencia interfacial para garantizar un transporte de carga eficiente.

Impulsando la Transformación de Fase

El papel químico principal del horno mufla es alterar la estructura fundamental del material.

Conversión de Precursores a Material Activo

El crecimiento hidrotérmico a menudo deja el material en un estado amorfo o intermedio (como FeOOH). El horno mufla suministra la energía térmica requerida para deshidratar estos precursores y reorganizar los átomos en la hematita de fase hexagonal ($\alpha$-Fe$_2$O$_3$) estable. Esta fase cristalina específica es necesaria para que el material exhiba fotoactividad.

Garantizando la Uniformidad Cristalina

La consistencia es vital para el rendimiento de los semiconductores. El horno crea un campo térmico uniforme, asegurando que el proceso de cristalización ocurra de manera uniforme en toda la muestra. Esto previene la formación de fases mixtas que podrían actuar como centros de recombinación y reducir la eficiencia.

Mejorando las Propiedades Físicas y Eléctricas

Más allá de los cambios químicos, el tratamiento térmico mejora significativamente la interfaz física del dispositivo.

Reducción de la Resistencia Interfacial

El horno promueve la formación de un contacto eléctrico robusto entre la capa de Fe$_2$O$_3$ fotoactiva y el sustrato de Óxido de Estaño Dopado con Flúor (FTO). Esta sinterización a alta temperatura reduce la barrera para el flujo de electrones, facilitando una mejor extracción de carga.

Fortalecimiento de la Adhesión Mecánica

Las películas sin recocer son a menudo frágiles y propensas a la delaminación. El tratamiento térmico fusiona las nanopartículas en una red cohesiva y las une firmemente al vidrio conductor. Esto asegura la durabilidad mecánica requerida para que el dispositivo opere en electrolitos líquidos.

Comprendiendo los Compromisos

Si bien es necesario, el uso de un horno mufla implica variables precisas que pueden impactar negativamente la muestra si se manejan mal.

El Riesgo de Crecimiento Excesivo de Grano

El control de la temperatura no se trata solo de alcanzar un objetivo; se trata de límites. Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, las nanopartículas pueden fusionarse excesivamente, lo que lleva a una reducción del área superficial y una menor actividad catalítica.

Estrés Térmico y Daño Estructural

Las fluctuaciones rápidas de temperatura pueden causar grietas en la película o en el sustrato. A menudo se emplean tasas de rampa precisas (por ejemplo, 10 °C/min) para prevenir el choque térmico, asegurando que la morfología de las nanoestructuras permanezca intacta durante la transición.

Tomando la Decisión Correcta para Su Objetivo

Los parámetros específicos de su tratamiento en horno mufla deben ajustarse según su métrica de rendimiento principal.

- Si su enfoque principal es la fotocorriente máxima: Priorice un protocolo de temperatura estricto (a menudo alrededor de 550 °C) para asegurar la conversión completa a la fase $\alpha$-Fe$_2$O$_3$ sin inducir un crecimiento excesivo de grano.

- Si su enfoque principal es la estabilidad a largo plazo: Asegure un tiempo de permanencia adecuado para maximizar el efecto de sinterización, reforzando la adhesión entre la capa de hematita y el sustrato FTO.

Dominar el perfil de recocido es tan crítico como la síntesis misma; convierte un recubrimiento químico crudo en un dispositivo semiconductor funcional.

Tabla Resumen:

| Función del Proceso | Impacto en Fotocátodos de Fe2O3 | Beneficio Clave de Rendimiento |

|---|---|---|

| Transformación de Fase | Convierte FeOOH/hierro amorfo en $\alpha$-Fe$_2$O$_3$ | Permite la fotoactividad y la cristalinidad |

| Sinterización Térmica | Reduce la resistencia interfacial con el sustrato FTO | Mejora el transporte y la extracción de carga |

| Calentamiento Uniforme | Asegura un crecimiento cristalino consistente en toda la muestra | Minimiza los centros de recombinación |

| Fusión Mecánica | Une firmemente las nanopartículas al vidrio conductor | Mejora la durabilidad en electrolitos líquidos |

Maximice el Rendimiento de Su Material con KINTEK

El control preciso de la temperatura es la diferencia entre un recubrimiento amorfo y un semiconductor de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffla, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos personalizables para sus protocolos de recocido específicos.

Ya sea que esté optimizando la transformación de fase de hematita o escalando la investigación de laboratorio, nuestros hornos de alta temperatura avanzados brindan la uniformidad y la precisión de la tasa de rampa que sus materiales demandan. Contacte a nuestros especialistas hoy mismo para encontrar su solución térmica personalizada.

Guía Visual

Referencias

- S-Doped FeOOH Layers as Efficient Hole Transport Channels for the Enhanced Photoelectrochemical Performance of Fe2O3. DOI: 10.3390/nano15100767

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuyen los hornos mufla a la producción de cerámicas técnicas? Consiga cerámicas densas y de alta pureza con precisión

- ¿Qué papel juega un horno de mufla en la industria farmacéutica? Garantizando Pureza y Precisión en el Desarrollo de Fármacos

- ¿Qué función desempeñan los hornos mufla en la industria cerámica? Esenciales para la cocción de precisión y la pureza

- ¿Cuál es el propósito de un horno mufla en el análisis microbiológico? Lograr esterilidad absoluta y preparación precisa de muestras

- ¿Cuál es la aplicación del horno mufla eléctrico? Logre un tratamiento térmico preciso para su laboratorio

- ¿Por qué es importante el calentamiento controlado y constante en un horno mufla? Garantice resultados fiables en su laboratorio

- ¿Por qué el horno mufla de laboratorio es fundamental para la preparación de nanocatalizadores CCT? Optimice sus resultados de calcinación

- ¿Qué condiciones de proceso proporciona un horno mufla de alta temperatura para el análisis de cenizas de briquetas de biomasa?