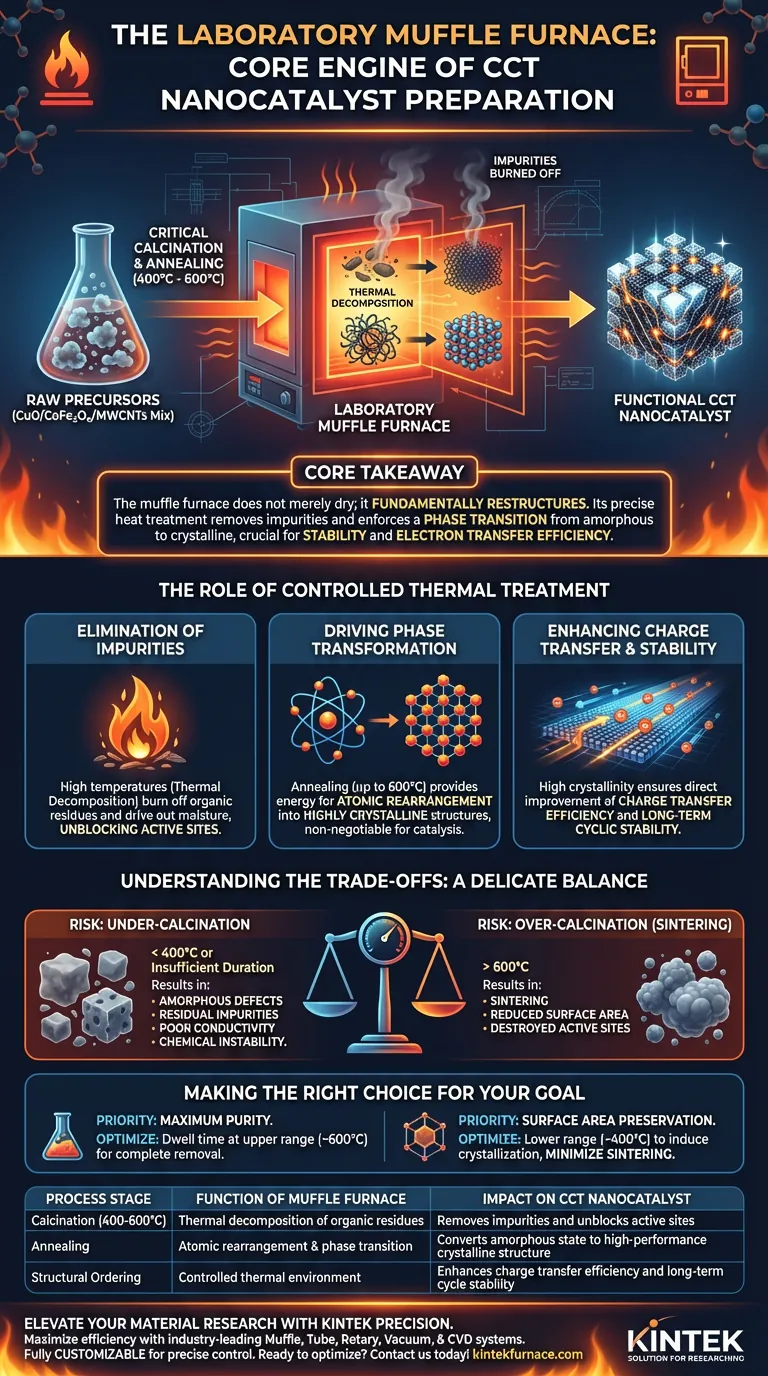

El horno mufla de laboratorio es el motor principal de las etapas críticas de calcinación y recocido en la síntesis de nanocatalizadores de CuO/CoFe2O4/MWCNT (CCT). Al mantener un entorno térmico estrictamente controlado entre 400 °C y 600 °C, el horno impulsa las transformaciones químicas y físicas esenciales necesarias para convertir los precursores crudos en un material catalítico funcional y de alto rendimiento.

Conclusión Clave El horno mufla no se limita a secar el material; lo reestructura fundamentalmente. Su preciso tratamiento térmico elimina impurezas y fuerza una transición de fase de amorfo a cristalino, que es el factor decisivo en la estabilidad y la eficiencia de transferencia de electrones del catalizador.

El Papel del Tratamiento Térmico Controlado

La preparación de nanocatalizadores CCT no se trata simplemente de mezclar ingredientes; se trata de diseñar una estructura cristalina específica. El horno mufla actúa como el entorno donde tiene lugar esta ingeniería estructural.

Eliminación de Impurezas

Los materiales precursores crudos a menudo contienen moléculas de agua residuales e impurezas orgánicas que pueden inhibir la actividad catalítica.

El horno mufla utiliza altas temperaturas para desencadenar la descomposición térmica. Esto quema eficazmente los residuos orgánicos y expulsa la humedad que de otro modo bloquearía los sitios activos en la superficie del catalizador.

Impulso de la Transformación de Fases

Los componentes iniciales de la mezcla catalizadora a menudo existen en un estado amorfo (desordenado).

Mediante el recocido a temperaturas de hasta 600 °C, el horno proporciona la energía necesaria para reorganizar los átomos en una estructura de fase altamente cristalina. Esta transición es innegociable para lograr las propiedades del material requeridas para la catálisis avanzada.

Mejora de la Transferencia de Carga y la Estabilidad

La eficiencia de un catalizador depende en gran medida de la facilidad con la que facilita el movimiento de electrones.

Al garantizar una alta cristalinidad, el horno mufla mejora directamente la eficiencia de transferencia de carga del compuesto CCT final. Además, este ordenamiento estructural solidifica el material, otorgándole la estabilidad a largo plazo necesaria para soportar ciclos catalíticos repetidos sin degradarse.

Comprender las Compensaciones

Si bien el horno mufla es esencial, el enfoque de "más calor es mejor" es una trampa común. El proceso requiere un equilibrio delicado.

El Riesgo de Sobrecalcinación

Si la temperatura excede el rango óptimo (por encima de 600 °C para esta aplicación específica), se corre el riesgo de sinterización. Esto hace que las nanopartículas se aglomeren, reduciendo drásticamente el área superficial y destruyendo los sitios activos que se trabajó para crear.

El Riesgo de Subcalcinación

Por el contrario, no alcanzar la temperatura o duración requerida da como resultado una transformación de fase incompleta. Esto deja el material con defectos amorfos e impurezas residuales, lo que lleva a una conductividad deficiente y catalizadores químicamente inestables.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus nanocatalizadores CCT, debe adaptar los parámetros del horno a sus objetivos específicos.

- Si su enfoque principal es la máxima pureza: Priorice un tiempo de permanencia en el extremo superior de la ventana de temperatura (cerca de 600 °C) para garantizar la eliminación completa de impurezas orgánicas y agua persistentes.

- Si su enfoque principal es la preservación del área superficial: Utilice el extremo inferior del rango de temperatura efectivo (más cerca de 400 °C) para inducir la cristalización y minimizar el riesgo de sinterización de partículas.

El horno mufla no es solo un calentador; es un instrumento de precisión que dicta la eficiencia y la vida útil final de su nanocatalizador.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Impacto en el Nanocatalizador CCT |

|---|---|---|

| Calcinación (400-600°C) | Descomposición térmica de residuos orgánicos | Elimina impurezas y desbloquea sitios activos |

| Recocido | Reorganización atómica y transición de fase | Convierte el estado amorfo en una estructura cristalina de alto rendimiento |

| Ordenamiento Estructural | Entorno térmico controlado | Mejora la eficiencia de transferencia de carga y la estabilidad de ciclo a largo plazo |

Mejore su Investigación de Materiales con la Precisión KINTEK

Maximice la eficiencia de la síntesis de su nanocatalizador CCT con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD diseñados para las rigurosas demandas de aplicaciones de alta temperatura de laboratorio e industriales.

Ya sea que necesite un control preciso de la temperatura para prevenir la sinterización o condiciones atmosféricas especializadas para propiedades de materiales únicas, nuestros hornos son totalmente personalizables para satisfacer sus necesidades exactas de investigación.

¿Listo para optimizar su rendimiento catalítico? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Davis Varghese, M. Victor Antony Raj. Synergistic design of CuO/CoFe₂O₄/MWCNTs ternary nanocomposite for enhanced photocatalytic degradation of tetracycline under visible light. DOI: 10.1038/s41598-024-82926-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles fueron los resultados del recocido de materiales a base de silicio en el horno de mufla? Mejora de la conductividad eléctrica para semiconductores

- ¿Qué es un horno de lote? Maximice la flexibilidad y la precisión para su tratamiento térmico

- ¿Qué materiales se recomiendan para la construcción de un horno mufla? Optimizar para el rendimiento a alta temperatura y la seguridad

- ¿Cuáles son las ventajas de usar un horno mufla? Logre un tratamiento térmico preciso y libre de contaminación

- ¿Qué asegura la uniformidad de calentamiento en hornos de resistencia de alta temperatura tipo caja? Logre un procesamiento térmico consistente

- ¿Cuáles son los beneficios de usar un horno eléctrico para la calefacción del hogar? Descubra la solución segura y eficiente

- ¿Qué hace que los hornos mufla sean adecuados para las instituciones educativas? Herramientas seguras y rentables para los laboratorios de estudiantes

- ¿Cuál es el propósito de un horno mufla de alta temperatura para la calcinación de oxalatos de tierras raras? Lograr REOs de alta pureza