Las ventajas principales de un horno mufla son su capacidad para alcanzar altas temperaturas con una uniformidad y precisión excepcionales, manteniendo la muestra aislada de la contaminación. Esta combinación única lo convierte en una herramienta indispensable para pruebas analíticas, investigación de materiales y procesos de tratamiento térmico a pequeña escala donde la pureza de la muestra y los resultados repetibles son fundamentales.

Un horno mufla no es solo un horno de alta temperatura; su valor principal reside en proporcionar un entorno térmicamente uniforme y químicamente aislado. Este control garantiza la integridad de su muestra y la fiabilidad de su proceso térmico.

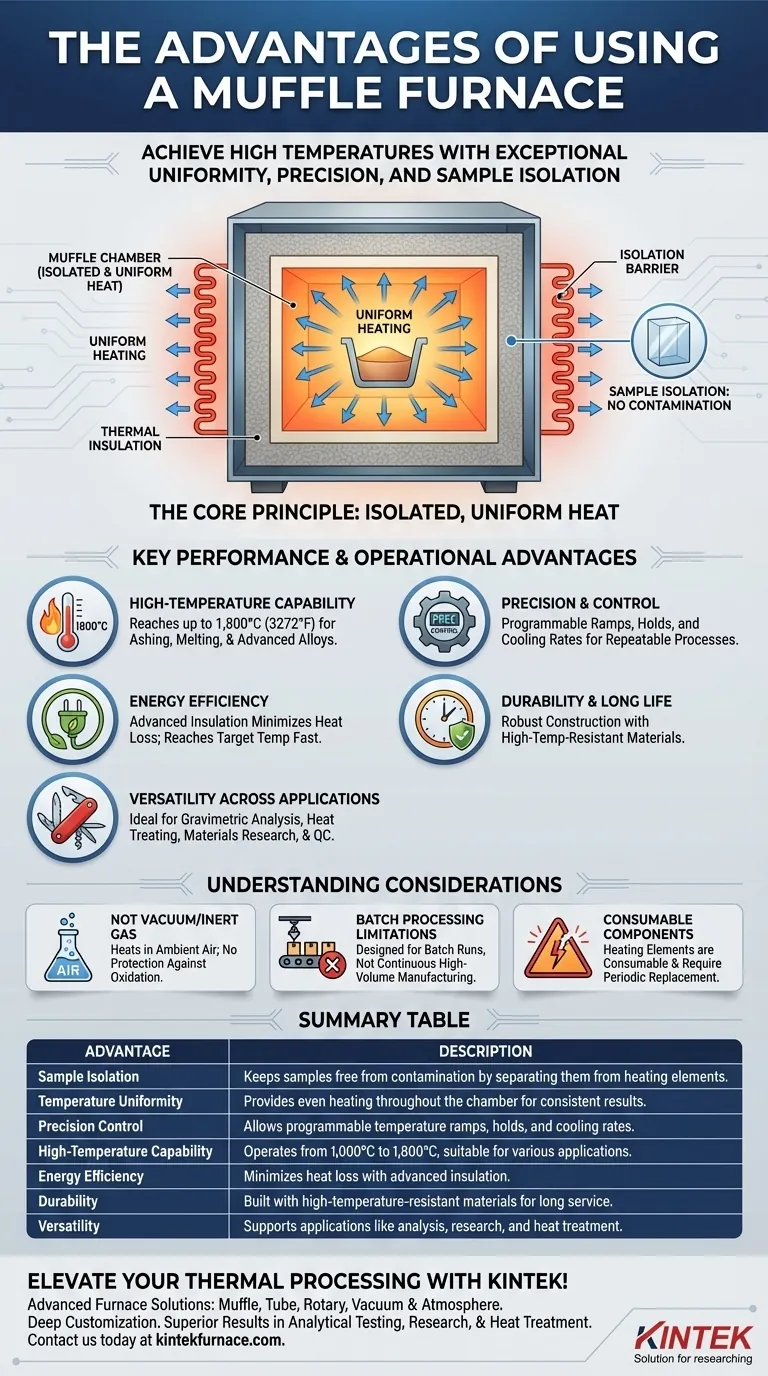

El Principio Central: Calor Aislado y Uniforme

El nombre "horno mufla" revela su característica más importante. Comprender este principio es clave para apreciar su valor más allá del simple calentamiento intenso.

Lo que Significa "Mufla" para su Muestra

El término "mufla" se refiere a la cámara interior que encierra el material que se está calentando. Esta cámara separa la muestra de los elementos calefactores y de cualquier subproducto de la combustión (en hornos calentados por combustible).

Este aislamiento de la muestra es la ventaja definitoria del horno. Previene la contaminación, asegurando que los cambios observados en la muestra se deban estrictamente a la aplicación de calor y no a una reacción química con elementos externos.

Lograr una Verdadera Uniformidad de Temperatura

Un objetivo clave en el diseño de un horno mufla es ofrecer uniformidad de temperatura. La cámara aislada está diseñada para irradiar calor de manera uniforme desde todos los lados.

Esto elimina los puntos calientes y fríos dentro del área de procesamiento. Para procesos como el recocido de metales o el sinterizado de cerámicas, el calentamiento uniforme es innegociable para lograr propiedades de material consistentes.

Precisión y Control

Los hornos mufla modernos están equipados con controladores digitales que permiten una gestión precisa de la temperatura. Los usuarios pueden programar rampas de temperatura específicas, tiempos de mantenimiento (tiempo de permanencia) y velocidades de enfriamiento.

Este nivel de control garantiza que los procesos térmicos sean repetibles, lo cual es esencial para los protocolos de control de calidad y los experimentos científicos.

Ventajas Clave de Rendimiento y Operacionales

Más allá de su principio fundamental, un horno mufla ofrece varios beneficios prácticos que lo convierten en un instrumento de referencia en laboratorios y talleres.

Capacidad de Alta Temperatura

Los hornos mufla están diseñados para operar a temperaturas muy altas, a menudo oscilando entre 1.000 °C y 1.800 °C (1832 °F a 3272 °F), dependiendo del modelo y los elementos calefactores. Esta capacidad es esencial para aplicaciones como la calcinación, la fusión de vidrio o la creación de aleaciones avanzadas.

Eficiencia Energética

En comparación con las fraguas de llama abierta o los hornos con menor aislamiento, los hornos mufla son muy eficientes energéticamente. Sus materiales de aislamiento avanzados minimizan la pérdida de calor, permitiéndoles alcanzar y mantener las temperaturas objetivo con un menor consumo de energía. Muchos pueden alcanzar la temperatura máxima en aproximadamente una hora.

Durabilidad y Larga Vida Útil

Estos hornos están construidos con materiales duraderos y resistentes a altas temperaturas. Su construcción robusta garantiza que puedan soportar el estrés de ciclos térmicos repetidos y extremos, lo que resulta en una vida útil larga y fiable.

Versatilidad en Aplicaciones

El entorno controlado de un horno mufla lo hace adecuado para una amplia gama de tareas:

- Análisis Gravimétrico: Determinar el contenido de "ceniza" no combustible de una muestra.

- Tratamiento Térmico: Endurecimiento, recocido o revenido de pequeñas piezas metálicas.

- Investigación de Materiales: Desarrollo y prueba de nuevas aleaciones, cerámicas y compuestos.

- Control de Calidad: Verificación de las propiedades de los materiales mediante calentamiento controlado.

Comprender las Desventajas y Consideraciones

Aunque son muy eficaces, un horno mufla es una herramienta especializada con limitaciones específicas. Ser consciente de ellas es crucial para una selección adecuada.

No es un Horno de Vacío o de Gas Inerte

Un horno mufla estándar calienta las muestras en presencia de aire ambiente. Si bien aísla de los contaminantes de la combustión, no protege contra la oxidación. Para procesos que requieren una atmósfera inerte (como argón o nitrógeno) o un vacío, se necesita un horno especializado.

Limitaciones de Procesamiento por Lotes

Los hornos mufla están diseñados para el procesamiento por lotes, no para la fabricación continua de gran volumen. El tamaño de la cámara limita el rendimiento, haciéndolos ideales para laboratorios, I+D y tiradas de producción a pequeña escala.

Componentes Consumibles

Los elementos calefactores que generan las temperaturas extremas son piezas consumibles. Aunque están diseñados para la longevidad, con el tiempo se degradarán y requerirán reemplazo. Esto debe tenerse en cuenta en el coste total de propiedad.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno mufla es la herramienta correcta, debe hacer coincidir sus fortalezas principales con su objetivo principal.

- Si su enfoque principal es el análisis de pruebas (p. ej., calcinación): El aislamiento de la muestra y el control preciso de la temperatura del horno son sus ventajas más críticas, asegurando resultados precisos y repetibles.

- Si su enfoque principal es la ciencia de los materiales o I+D: La combinación de capacidad de alta temperatura, versatilidad y calentamiento uniforme le permite probar y desarrollar una amplia gama de materiales en condiciones controladas.

- Si su enfoque principal es el tratamiento térmico a pequeña escala: El control preciso de las rampas y los tiempos de mantenimiento de la temperatura garantiza que pueda lograr propiedades metalúrgicas consistentes para el control de calidad.

En última instancia, elegir un horno mufla es una decisión para priorizar el control, la pureza y la repetibilidad en su procesamiento térmico.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Aislamiento de la Muestra | Mantiene las muestras libres de contaminación al separarlas de los elementos calefactores y subproductos de la combustión. |

| Uniformidad de Temperatura | Proporciona un calentamiento uniforme en toda la cámara, eliminando puntos calientes y fríos para resultados consistentes. |

| Control de Precisión | Permite programar rampas de temperatura, tiempos de mantenimiento y velocidades de enfriamiento para procesos repetibles. |

| Capacidad de Alta Temperatura | Opera de 1.000 °C a 1.800 °C, adecuado para calcinación, fusión y tratamiento térmico. |

| Eficiencia Energética | Minimiza la pérdida de calor con aislamiento avanzado, reduciendo el consumo de energía. |

| Durabilidad | Construido con materiales resistentes a altas temperaturas para una larga vida útil en condiciones exigentes. |

| Versatilidad | Soporta aplicaciones como análisis gravimétrico, investigación de materiales y tratamiento térmico a pequeña escala. |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo calentamiento uniforme y libre de contaminación para resultados superiores en pruebas analíticas, investigación de materiales y tratamiento térmico a pequeña escala. ¿Listo para optimizar sus procesos? ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar su trabajo!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos