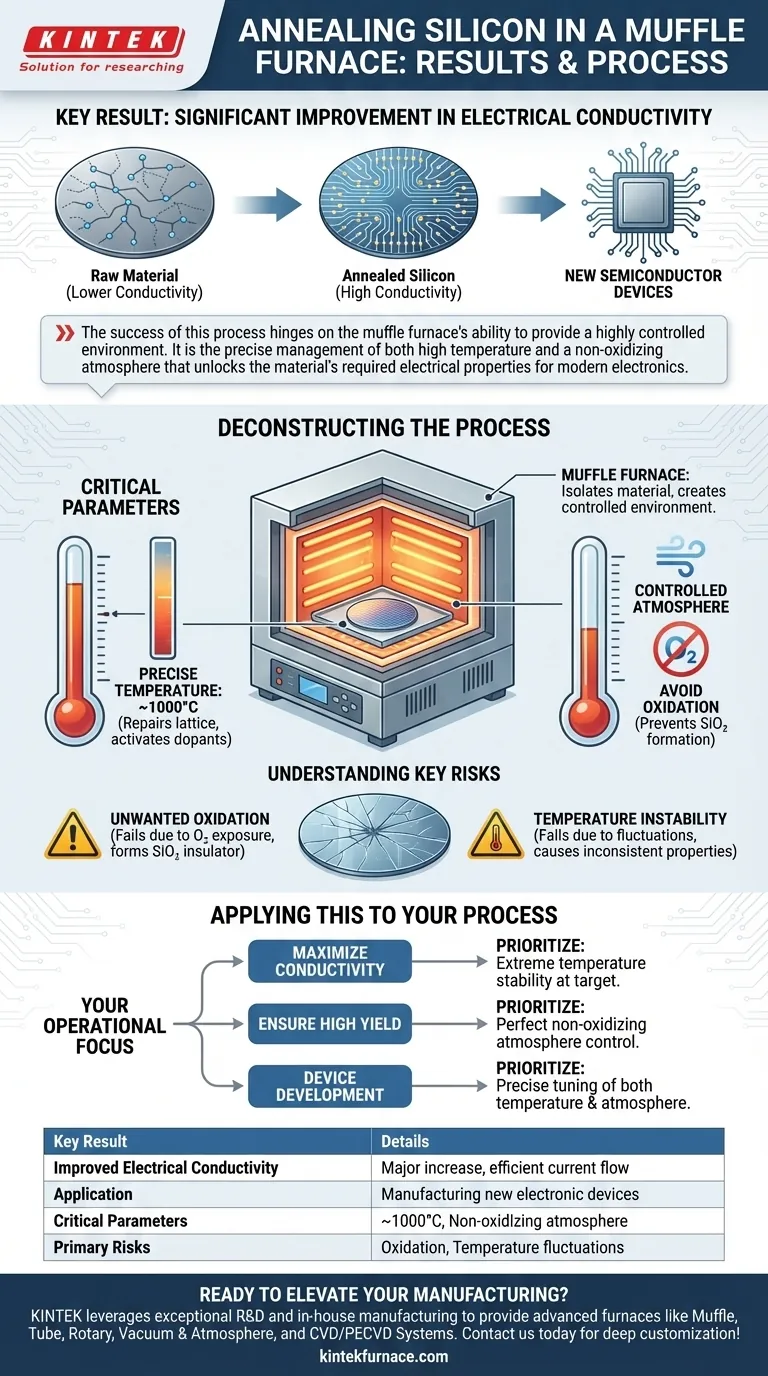

En resumen, el recocido de materiales a base de silicio en un horno de mufla resultó en una mejora significativa de la conductividad eléctrica. Esta mejora fue tan efectiva que el material cumplió con las rigurosas exigencias para la producción de componentes electrónicos y se utilizó con éxito para fabricar nuevos dispositivos semiconductores.

El éxito de este proceso depende de la capacidad del horno de mufla para proporcionar un entorno altamente controlado. Es el manejo preciso tanto de la alta temperatura como de una atmósfera no oxidante lo que desbloquea las propiedades eléctricas requeridas del material para la electrónica moderna.

El objetivo principal: mejorar las propiedades eléctricas

El propósito completo del recocido de silicio es alterar fundamentalmente su estructura física para mejorar su rendimiento en un circuito electrónico. El proceso es un paso crítico para convertir una materia prima en un componente de alto rendimiento.

El resultado inmediato: una mejora significativa

El resultado más directo observado después del tratamiento térmico fue un gran aumento en la conductividad eléctrica del material. Este es el objetivo principal del recocido en este contexto, ya que permite que la corriente eléctrica fluya de manera más eficiente a través del silicio.

La aplicación práctica: habilitar nuevos dispositivos

Esta conductividad mejorada no fue solo una ganancia teórica. Permitió directamente que el material se utilizara en la producción de nuevos dispositivos semiconductores, validando el proceso como un paso de fabricación viable y efectivo.

Desglosando el proceso de recocido

Los resultados son una consecuencia directa de las condiciones específicas creadas dentro del horno de mufla. Comprender estos parámetros es clave para replicar el éxito del proceso.

El papel del horno de mufla

Se eligió un horno de mufla porque aísla el material que se calienta del combustible y los subproductos de la combustión de la fuente de calor. Esto crea un ambiente cerrado y controlable, lo cual es esencial para materiales sensibles como el silicio.

Parámetro crítico 1: Temperatura precisa

El proceso requirió una temperatura alta específica y estable. El horno se controló para mantener una temperatura de aproximadamente 1000 °C. Este nivel de energía térmica es necesario para reparar defectos en la red cristalina del silicio y activar dopantes dentro del material.

Parámetro crítico 2: Atmósfera controlada

Igualmente importante fue el control sobre la atmósfera interna del horno. Un requisito clave fue evitar la oxidación del silicio. Exponer el silicio al oxígeno a altas temperaturas crearía una capa de dióxido de silicio (un aislante), destruyendo sus propiedades de semiconductor.

Entendiendo los riesgos clave

Aunque efectivo, este proceso no está exento de desafíos. La precisión de la configuración es lo que separa un resultado exitoso de un lote fallido de materiales.

El riesgo principal: oxidación no deseada

Si la atmósfera protectora dentro del horno falla, el oxígeno reaccionará con el silicio caliente. Esto forma una capa de dióxido de silicio, que es esencialmente vidrio. Una oblea oxidada es un aislante eléctrico, lo que la inutiliza para aplicaciones de semiconductores.

La necesidad de estabilidad

La temperatura objetivo de 1000 °C no es una pauta casual. Las fluctuaciones de temperatura durante el proceso pueden conducir a un recocido incompleto o a la introducción de estrés térmico, lo que resulta en propiedades eléctricas inconsistentes en todo el material y un rendimiento deficiente del dispositivo.

Cómo aplicar esto a su proceso

Su enfoque operativo determinará qué parámetro necesita priorizar para lograr resultados consistentes y de alta calidad.

- Si su enfoque principal es maximizar la conductividad: Su prioridad es alcanzar y mantener la temperatura de recocido objetivo con extrema estabilidad.

- Si su enfoque principal es asegurar un alto rendimiento: Debe perfeccionar el control de su atmósfera para garantizar un ambiente no oxidante para cada ciclo.

- Si su enfoque principal es el desarrollo de dispositivos: Trate el recocido como un paso de ajuste crítico, donde el control preciso de la temperatura y la atmósfera le permite ajustar las propiedades exactas del material que requiere su nuevo dispositivo.

En última instancia, dominar el tratamiento térmico del silicio es fundamental para crear los componentes electrónicos de alto rendimiento que impulsan nuestro mundo.

Tabla resumen:

| Resultado clave | Detalles |

|---|---|

| Conductividad eléctrica mejorada | Aumento importante que permite un flujo de corriente eficiente en materiales de silicio |

| Aplicación en la producción de semiconductores | Permitió el uso en la fabricación de nuevos dispositivos electrónicos |

| Parámetros críticos | Temperatura: ~1000 °C, atmósfera no oxidante para evitar la formación de SiO₂ |

| Riesgos principales | Oxidación que conduce al aislamiento, fluctuaciones de temperatura que causan inconsistencias |

¿Listo para elevar su fabricación de semiconductores con soluciones precisas de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas se cumplan para obtener propiedades de materiales superiores. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros