En el mundo de los materiales avanzados, el horno mufla es la herramienta indispensable para crear y validar cerámicas de alto rendimiento. Proporciona un entorno excepcionalmente controlado, de alta temperatura y libre de contaminantes, lo cual es fundamental para cocer materias primas, probar las propiedades de los productos terminados y llevar a cabo investigaciones fundamentales. Su función es asegurar que el producto cerámico final sea resistente, fiable y cumpla con especificaciones exactas.

El verdadero valor de un horno mufla en la cerámica va más allá de simplemente alcanzar altas temperaturas. Su característica definitoria es la "mufla", una cámara aislada que protege el material cerámico de los elementos calefactores y de cualquier contaminante del combustible. Esto garantiza que las propiedades finales del material sean el resultado del proceso previsto, y no de interferencias externas.

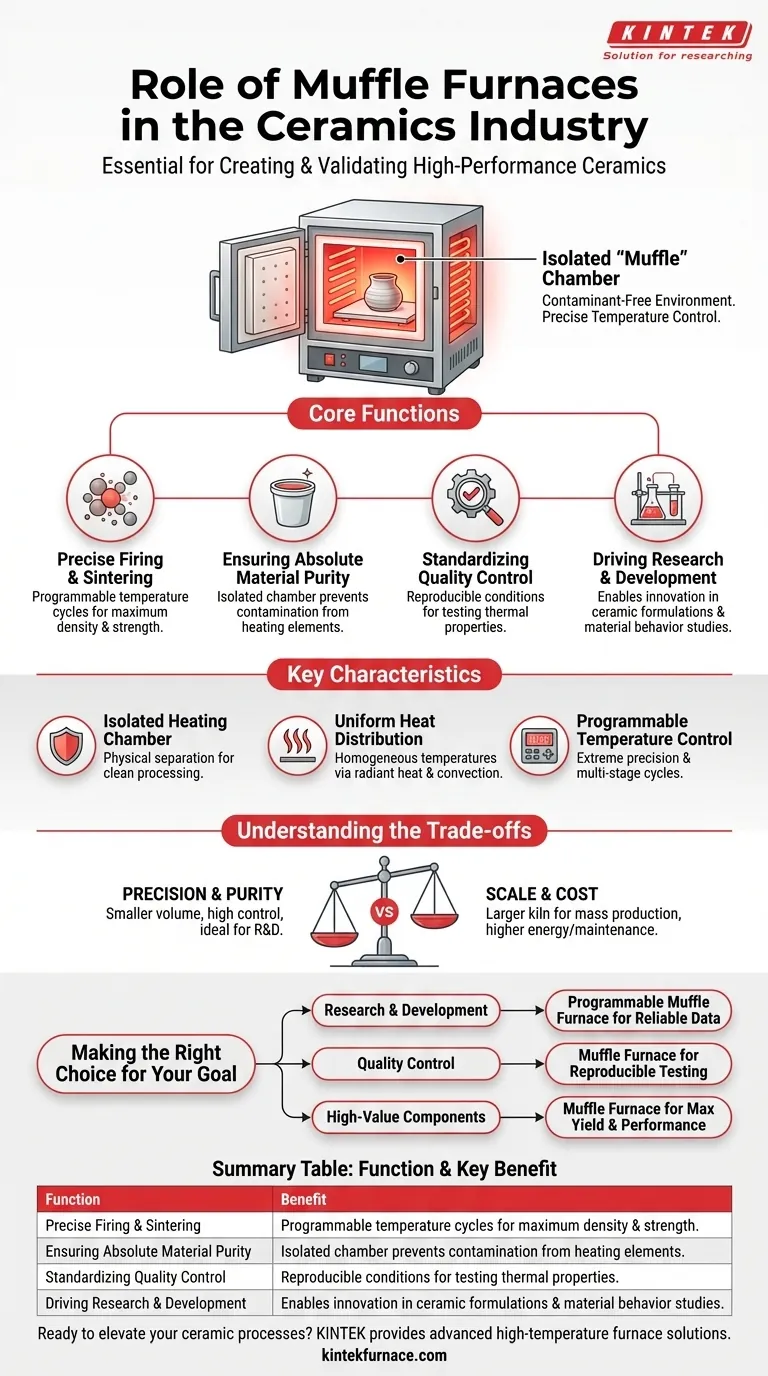

Las Funciones Centrales en la Cerámica

Un horno mufla no es solo un horno; es un instrumento de precisión. Sus capacidades son fundamentales para lograr las propiedades únicas que hacen valiosas a las cerámicas en industrias que van desde la aeroespacial hasta la electrónica.

Lograr una Cocción y Sinterización Precisas

Las cerámicas no se secan simplemente; se transforman por el calor. Este proceso, conocido como cocción o sinterización, requiere un programa de temperatura exacto.

El sistema de control avanzado del horno mufla permite a los operarios programar velocidades de calentamiento precisas, tiempos de mantenimiento a temperaturas específicas y rampas de enfriamiento controladas. Esto previene el choque térmico y asegura que las partículas cerámicas se unan correctamente para alcanzar la máxima densidad y resistencia.

Asegurar la Pureza Absoluta del Material

La característica distintiva de un horno mufla es su cámara interior aislada. Los elementos calefactores se encuentran fuera de esta cámara, calentándola desde el exterior.

Este diseño es crucial porque evita que cualquier subproducto de los elementos calefactores (o del combustible, en modelos no eléctricos) contamine la cerámica. Para las cerámicas técnicas y electrónicas, donde incluso trazas de impurezas pueden arruinar el rendimiento, este aislamiento es innegociable.

Estandarización del Control de Calidad

Para garantizar que una pieza de cerámica funcionará como se espera, debe probarse en condiciones reproducibles. Los hornos mufla proporcionan el entorno perfecto para esto.

Los fabricantes los utilizan para cocer lotes de prueba o someter componentes terminados a ciclos térmicos extremos. Esto les permite verificar propiedades como la expansión térmica, la resistencia después de la cocción y la resistencia a la degradación, asegurando que cada lote cumpla con el estándar de calidad requerido.

Impulsar la Investigación y el Desarrollo

En el laboratorio, los hornos mufla son esenciales para la innovación. Los investigadores los utilizan para desarrollar nuevas formulaciones cerámicas y estudiar cómo se comportan diferentes materiales bajo calor extremo.

Al exponer muestras pequeñas a condiciones controladas, los científicos pueden determinar rápidamente la composición, las características de combustión y las posibles aplicaciones de un material sin el coste y el tiempo de una producción a gran escala.

Características Clave de un Horno Mufla

Las funciones de un horno mufla se habilitan gracias a unos pocos principios de diseño clave que lo separan de un horno o calcinador estándar.

Cámara de Calentamiento Aislada

La "mufla" en sí es una cámara fabricada típicamente con materiales cerámicos resistentes al calor y a altas temperaturas. Este cerramiento asegura que la carga de trabajo esté físicamente separada de la fuente de calor, garantizando un entorno de procesamiento limpio.

Distribución Uniforme del Calor

Para que una pieza cerámica se cocine correctamente, debe calentarse uniformemente por todos lados. Los hornos mufla están diseñados para proporcionar temperaturas homogéneas en toda la cámara. Lo logran mediante una combinación de calor radiante (de las paredes calientes de la mufla) y convección natural.

Control de Temperatura Programable

Los hornos mufla modernos utilizan controladores digitales sofisticados y termopares para mantener las temperaturas con extrema precisión. Esto permite ejecutar ciclos de cocción complejos y de múltiples etapas a la perfección cada vez, un factor crítico para la repetibilidad tanto en la fabricación como en la investigación.

Entendiendo las Compensaciones

Aunque son esenciales, los hornos mufla son herramientas especializadas con consideraciones específicas. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Precisión Frente a Escala

Un horno mufla ofrece un control y una pureza inigualables, pero típicamente en un volumen menor que un gran horno industrial. Son ideales para I+D, control de calidad y la producción de componentes pequeños y de alto valor. Para la producción en masa de artículos más grandes como ladrillos o cerámica para alfarería, un horno convencional más grande suele ser más económico.

Energía Eléctrica y Coste

La mayoría de los hornos mufla modernos son eléctricos. Esta es la fuente de su funcionamiento limpio, pero también puede generar un mayor consumo de energía en comparación con los grandes hornos industriales alimentados por gas. El coste inicial de un horno mufla de precisión también es mayor que el de un horno simple debido a sus controles avanzados y materiales especializados.

Mantenimiento de Componentes Clave

Los componentes que permiten la precisión de un horno mufla —específicamente los elementos calefactores y el termopar que mide la temperatura— son consumibles. Con el tiempo y el uso a alta temperatura, se degradarán y requerirán reemplazo para mantener la precisión y el rendimiento.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno mufla está impulsada por la necesidad de pureza térmica y precisión.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Un horno mufla programable es innegociable por su capacidad para producir datos limpios, repetibles y fiables.

- Si su enfoque principal es el control de calidad para cerámicas técnicas: Un horno mufla es la única manera de garantizar que sus pruebas no se vean comprometidas por variables ambientales.

- Si su enfoque principal es la producción de componentes sensibles y de alto valor: La calefacción limpia y uniforme de un horno mufla asegura el máximo rendimiento y calidad del producto.

En última instancia, dominar el proceso térmico es la clave para desbloquear todo el potencial de cualquier material cerámico avanzado.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Cocción/Sinterización Precisa | Logra la máxima densidad y resistencia con ciclos de temperatura controlados |

| Pureza del Material | La cámara aislada evita la contaminación para cerámicas de alto rendimiento |

| Control de Calidad | Proporciona condiciones reproducibles para probar propiedades térmicas |

| Investigación y Desarrollo | Permite la innovación en formulaciones cerámicas y estudios del comportamiento de materiales |

¿Listo para elevar sus procesos cerámicos con precisión y pureza? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer exactamente los requisitos experimentales únicos. Ya sea que trabaje en I+D, control de calidad o producción de cerámicas de alto valor, nuestros hornos garantizan entornos libres de contaminantes y un control exacto de la temperatura para obtener resultados superiores. Contáctenos hoy mismo para discutir cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO