En resumen, un horno mufla digital se utiliza para una variedad de aplicaciones de alta temperatura que requieren un control térmico preciso en un ambiente limpio. Los usos principales incluyen la calcinación de muestras para análisis, el tratamiento térmico de metales para alterar sus propiedades, la sinterización de materiales en polvo en formas sólidas y la realización de calcinación para inducir cambios químicos. Su capacidad para alcanzar y mantener temperaturas de hasta 1700 °C (3092 °F) o más lo convierte en piedra angular de la ciencia de materiales, la química analítica y el control de calidad industrial.

Un horno mufla es más que un simple horno; es un instrumento de alta precisión para la transformación térmica de materiales. Su valor principal radica en crear un ambiente extremadamente caliente, uniforme y limpio, lo que lo hace indispensable para procesos que requieren cambios químicos controlados, transiciones de fase de materiales o la eliminación completa de sustancias combustibles.

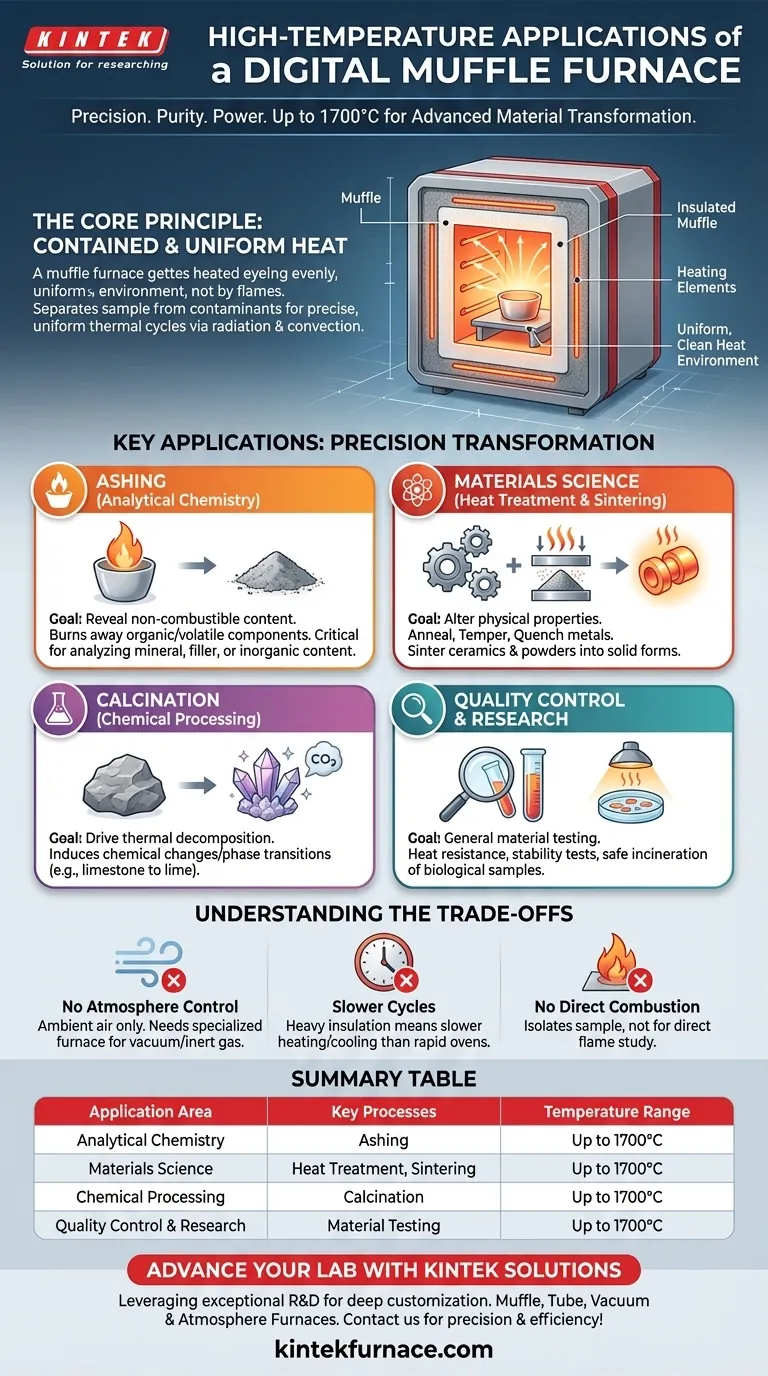

El Principio Central: Calor Contenido y Uniforme

La capacidad única de un horno mufla proviene de su diseño. El término "mufla" se refiere a la cámara interior aislada que separa la muestra de los elementos calefactores y de cualquier contaminante.

Este diseño asegura dos resultados críticos:

- Calentamiento Uniforme: La muestra se calienta uniformemente desde todos los lados mediante radiación y convección, no por contacto directo con una llama o elemento.

- Ambiente Limpio: No hay contaminación por los subproductos de la combustión, lo cual es crucial para procesos analíticos o de alta pureza.

El aspecto "digital" añade una capa de control programable preciso sobre la temperatura y el tiempo, lo que permite ciclos térmicos repetibles y documentados.

Aplicaciones Clave en Detalle

La combinación de calor alto, uniformidad y un ambiente limpio hace que el horno mufla sea esencial en varias disciplinas.

Química Analítica: Revelando lo que Queda

La aplicación analítica más común es la calcinación. El objetivo es calentar una muestra a una temperatura en la que todos los componentes orgánicos y volátiles se quemen por completo.

Lo que queda es el contenido de ceniza no combustible. Esto es fundamental para determinar el contenido mineral, de relleno o inorgánico en materiales como productos alimenticios, plásticos, productos farmacéuticos y muestras ambientales.

Ciencia de Materiales: Alteración de Propiedades Físicas

Los hornos mufla son fundamentales en metalurgia y cerámica para modificar la estructura interna de un material y, por lo tanto, sus propiedades físicas.

Los procesos clave incluyen:

- Tratamiento Térmico: Esto incluye el recocido (suavizado de metales), el revenido (aumento de la tenacidad) y el temple (endurecimiento) de pequeñas piezas de acero o metal.

- Sinterización: Este proceso utiliza calor para fusionar materiales en polvo, como cerámicas o polvos metálicos, en una masa sólida y coherente sin fundirlos.

Procesamiento Químico: Impulsando Reacciones Térmicas

La calcinación es un proceso de tratamiento térmico utilizado para provocar un cambio químico o una transición de fase en un material.

A diferencia de la incineración, el objetivo no es quemar el material, sino descomponerlo. Un ejemplo clásico es calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) y dióxido de carbono.

Control de Calidad e Investigación

Más allá de los procesos específicos nombrados, los hornos mufla son pilares para las pruebas generales de materiales.

Esto puede implicar probar la resistencia al calor de un nuevo componente, realizar pruebas de estabilidad en compuestos farmacéuticos a temperaturas elevadas o incinerar muestras biológicas de manera segura.

Comprender las Compensaciones

Aunque son potentes, un horno mufla no es una solución universal para todas las necesidades de alta temperatura. Comprender sus limitaciones es clave para usarlo correctamente.

Falta de Control de Atmósfera

Un horno mufla estándar opera en una atmósfera de aire ambiente. Si su proceso requiere un vacío, un gas inerte (como argón o nitrógeno) o un gas reactivo, necesita un horno de vacío o un horno de atmósfera controlada especializado.

Ciclos de Calentamiento y Enfriamiento Más Lentos

El aislamiento pesado requerido para alcanzar y mantener temperaturas extremas significa que los hornos mufla no se calientan ni se enfrían instantáneamente. Para aplicaciones que requieren un ciclo térmico muy rápido, otros hornos especializados pueden ser más adecuados.

No Diseñado para Combustión Directa

El propósito de la mufla es aislar la muestra. Si su proceso requiere el impacto directo de una llama o está destinado a estudiar los efectos de la combustión directa, se necesita otro tipo de equipo.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno mufla es la herramienta correcta, relaciónelo con su objetivo principal.

- Si su enfoque principal es el análisis cuantitativo: Utilice el horno para la calcinación para medir con precisión el contenido no combustible de una muestra.

- Si su enfoque principal es mejorar las propiedades del material: Úselo para el tratamiento térmico de metales o para la sinterización de componentes cerámicos y de metal en polvo.

- Si su enfoque principal es crear nuevos compuestos mediante calor: Úselo para la calcinación para impulsar reacciones de descomposición térmica específicas.

- Si su enfoque principal requiere una atmósfera gaseosa específica: Debe buscar un horno de vacío o de atmósfera controlada especializado en lugar de un horno mufla estándar.

En última instancia, un horno mufla digital es la herramienta definitiva para cualquier proceso que exija una transformación de alta temperatura precisa, limpia y uniforme.

Tabla de Resumen:

| Área de Aplicación | Procesos Clave | Rango de Temperatura |

|---|---|---|

| Química Analítica | Calcinación | Hasta 1700°C |

| Ciencia de Materiales | Tratamiento Térmico, Sinterización | Hasta 1700°C |

| Procesamiento Químico | Calcinación | Hasta 1700°C |

| Control de Calidad e Investigación | Pruebas de Materiales | Hasta 1700°C |

Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con una sólida capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar precisión y eficiencia a sus aplicaciones de alta temperatura!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación