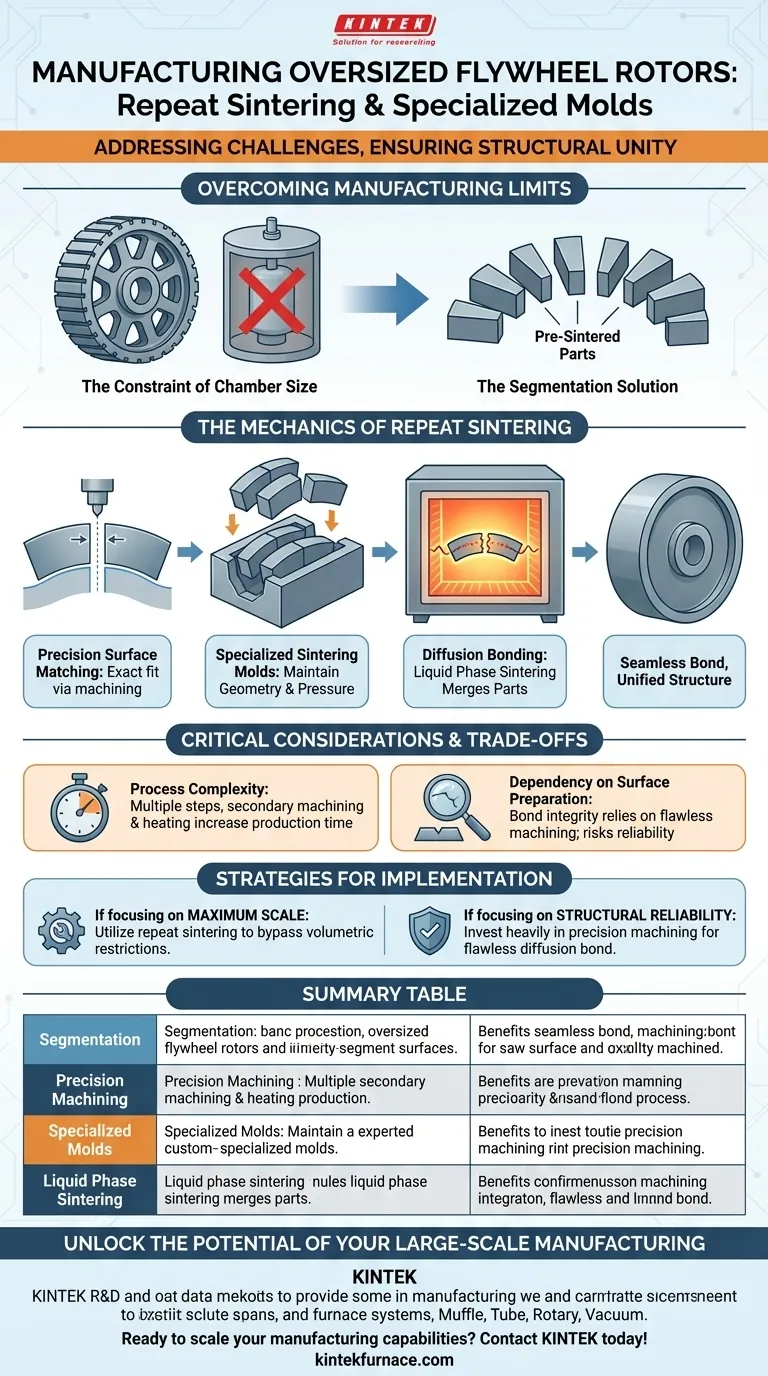

Los procesos de sinterización repetida y los moldes especializados resuelven las limitaciones geométricas de la fabricación estándar al permitir que los componentes grandes del volante de inercia se construyan en segmentos y se fusionen en una sola unidad. Cuando un rotor excede el tamaño de una cámara de prensado isostático estándar, los ingenieros unen múltiples piezas pre-sinterizadas utilizando mecanizado de precisión y un segundo tratamiento a alta temperatura para crear una unión sin fisuras.

El desafío principal de fabricar rotores de gran tamaño no es solo el tamaño, sino mantener la unidad estructural. Al aprovechar el mecanismo de unión por difusión de la sinterización en fase líquida, este método permite la creación de estructuras masivas y complejas que conservan la integridad del material de un componente de una sola pieza.

Superando los límites de fabricación

La limitación del tamaño de la cámara

El equipo de fabricación estándar tiene límites físicos estrictos. Específicamente, las cámaras de prensado isostático no pueden acomodar componentes de rotor de volante de inercia de gran tamaño en una sola pasada.

La solución de segmentación

Para eludir esta limitación, los fabricantes producen el componente en segmentos más pequeños y manejables. Estas piezas se pre-sinterizan individualmente antes de ensamblarse para el proceso de unión final.

La mecánica de la sinterización repetida

Coincidencia precisa de superficies

Para que los segmentos se fusionen correctamente, el ajuste debe ser exacto. Las superficies de contacto de cada pieza pre-sinterizada se someten a mecanizado de precisión para garantizar una alineación perfecta.

El papel de los moldes especializados

Una vez mecanizadas, las piezas se ensamblan y se colocan en moldes de sinterización especializados. Estos moldes son cruciales para mantener la geometría y la presión correctas durante la fase de calentamiento secundaria.

Unión por difusión

Durante el segundo tratamiento a alta temperatura, el proceso activa la sinterización en fase líquida. Esto crea un mecanismo de unión por difusión, fusionando efectivamente las piezas separadas en una estructura unificada y confiable.

Consideraciones críticas y compensaciones

Complejidad del proceso

Si bien este método resuelve las limitaciones de tamaño, introduce múltiples pasos de procesamiento. El requisito de mecanizado secundario y un segundo ciclo de calentamiento aumenta el tiempo de producción en comparación con la fabricación de una sola pieza.

Dependencia de la preparación de la superficie

La integridad de la unión final depende completamente de la calidad de las superficies de contacto. Si el mecanizado de precisión es defectuoso, la unión por difusión puede verse comprometida, poniendo en riesgo la fiabilidad del componente.

Estrategias de implementación

Para garantizar el éxito en la fabricación de componentes de volante de inercia de gran tamaño, considere las siguientes prioridades estratégicas:

- Si su enfoque principal es la escala máxima: Utilice la sinterización repetida para eludir las restricciones volumétricas de su equipo de prensado isostático disponible.

- Si su enfoque principal es la fiabilidad estructural: Invierta fuertemente en el mecanizado de precisión de las superficies de contacto para garantizar que la sinterización en fase líquida produzca una unión por difusión impecable.

Dominar este proceso de múltiples etapas transforma las limitaciones de su maquinaria en nuevas posibilidades de escala y complejidad.

Tabla resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Segmentación | Componente construido en piezas más pequeñas y manejables | Supera los límites de la cámara de prensado isostático |

| Mecanizado de precisión | Coincidencia exacta de superficies de piezas pre-sinterizadas | Garantiza una alineación impecable para la unión |

| Moldes especializados | Dispositivos personalizados para calentamiento secundario | Mantiene la geometría y la presión durante la fusión |

| Sinterización en fase líquida | Mecanismo de unión por difusión a alta temperatura | Crea una unión estructural unificada y sin fisuras |

Desbloquee el potencial de su fabricación a gran escala

En KINTEK, entendemos que los proyectos especializados requieren soluciones especializadas. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos los sistemas de hornos de mufla, tubulares, rotatorios y de vacío de precisión necesarios para dominar procesos complejos como la sinterización repetida y la unión por difusión. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para la producción única de rotores de volante de inercia, nuestro equipo está listo para ofrecer la fiabilidad y el rendimiento que su laboratorio exige.

¿Listo para escalar sus capacidades de fabricación? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se prefieren los termopares tipo K en los hornos industriales? Desbloquee una precisión confiable para el control de altas temperaturas

- ¿Cuál es la función del sistema de enfriamiento por agua circulante? Optimizar la condensación y el rendimiento del aceite de pirólisis

- ¿Cuál es la función principal de un molino de bolas planetario en la aleación de Bi2Te3? Impulsar la reacción en estado sólido y el refinamiento a nanoescala

- ¿Qué papel juega un conjunto de bomba molecular en un sistema de unión TLP asistido por corriente eléctrica? Mejora la pureza del vacío

- ¿Por qué se utiliza un crisol de aleación de platino y oro durante el proceso de fusión del vidrio? Logre una pureza inigualable

- ¿Por qué son importantes los bastidores de soporte para el tubo del horno de alúmina? Evitan la deformación y falla a altas temperaturas

- ¿Cuáles son las funciones de los tubos de cuarzo de sílice y la lana de vidrio de cuarzo en la pirólisis de RDF? Mejora de la precisión experimental

- ¿Qué papel juega una plataforma de sustrato calentada en la deposición por pirólisis por pulverización? Optimice la calidad de su película delgada