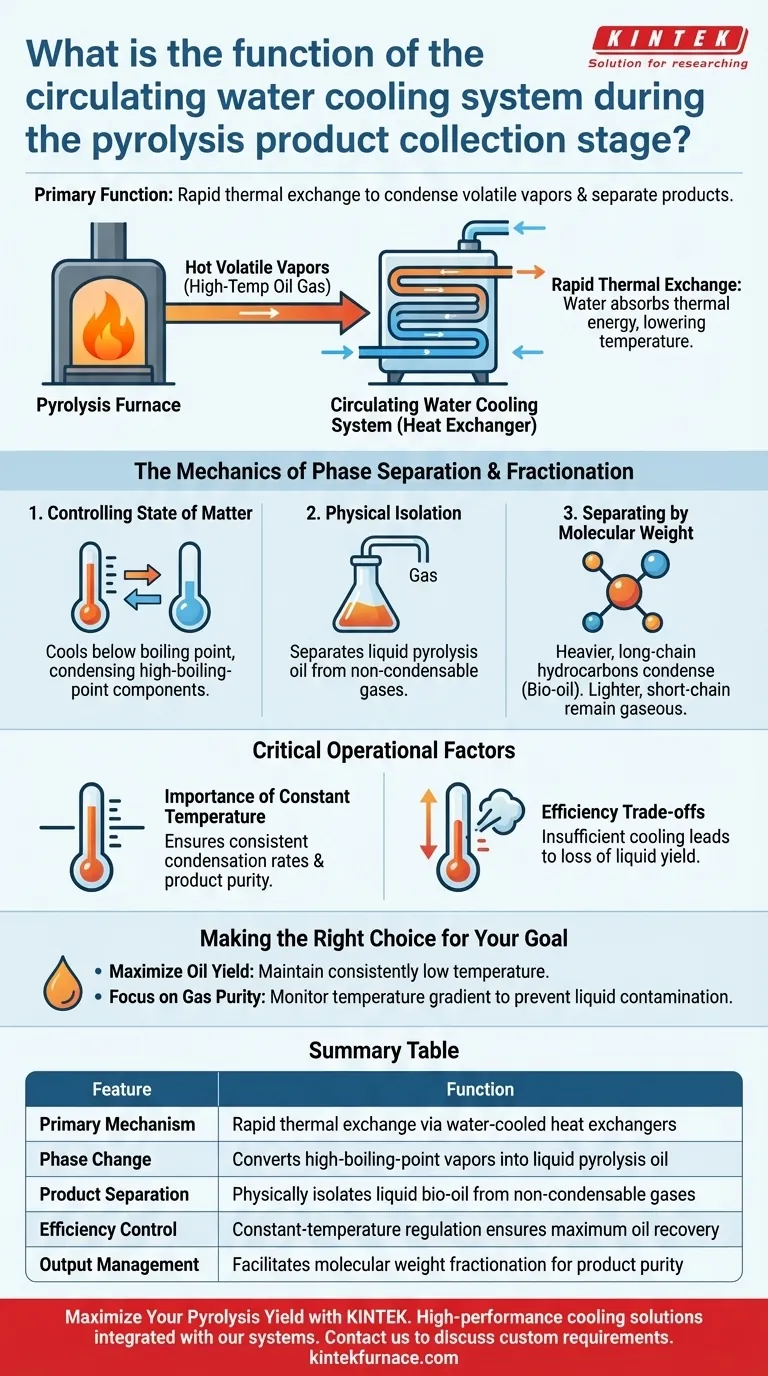

La función principal del sistema de enfriamiento por agua circulante es actuar como un mecanismo de intercambio térmico que reduce rápidamente la temperatura de los vapores volátiles que salen del horno de pirólisis. Al mantener una temperatura constante y más baja dentro del intercambiador de calor, el sistema fuerza un cambio de fase que convierte los componentes de alto punto de ebullición en forma líquida para su recolección.

El sistema actúa como el punto crítico de separación entre el combustible líquido y los subproductos gaseosos. Al controlar las condiciones térmicas, asegura la condensación eficiente del valioso aceite de pirólisis mientras aísla físicamente los gases no condensables.

La Mecánica de la Separación de Fases

Intercambio Térmico Rápido

La tarea principal del sistema es gestionar el gas de aceite a alta temperatura descargado del horno de pirólisis. A medida que estos vapores calientes entran en las tuberías de enfriamiento, el agua circulante absorbe su energía térmica.

Control del Estado de la Materia

Este enfriamiento rápido reduce la temperatura del intercambiador de calor por debajo del punto de ebullición de compuestos específicos. Este proceso condensa eficientemente los componentes de aceite de alto punto de ebullición de una fase gaseosa a una fase líquida.

Aislamiento Físico de los Productos

Una vez condensado, el líquido fluye hacia un matraz de recolección. Esto crea una separación física entre los productos líquidos (aceite de pirólisis) y los vapores restantes, conocidos como gases no condensables (gas de pirólisis).

Cómo Ocurre la Fraccionamiento

Separación por Peso Molecular

Si bien la referencia principal se centra en la maquinaria física, el proceso está impulsado por propiedades químicas. Los hidrocarburos más pesados y de cadena larga tienen puntos de ebullición más altos y se condensan rápidamente en bioaceite líquido cuando se enfrían.

Manejo de Gases No Condensables

Por el contrario, los hidrocarburos más ligeros y de cadena corta no se condensan a estas temperaturas. Debido a que permanecen en estado gaseoso, el sistema les permite pasar para su manejo o recolección por separado, facilitando una clasificación preliminar de los productos.

Factores Operacionales Críticos

La Importancia de la Temperatura Constante

Para maximizar la eficiencia, el sistema emplea típicamente un dispositivo de temperatura constante. Las fluctuaciones en la temperatura del agua de enfriamiento pueden provocar tasas de condensación inconsistentes y recolección de productos impuros.

Compensaciones de Eficiencia

Si la capacidad de enfriamiento es insuficiente o el gradiente de temperatura no es lo suficientemente pronunciado, los valiosos vapores de aceite pueden permanecer gaseosos. Esto resulta en una pérdida de rendimiento de líquido, ya que el aceite potencial escapa con los gases no condensables.

Tomar la Decisión Correcta para su Objetivo

Idealmente, su estrategia de enfriamiento debe coincidir con el resultado de producto deseado.

- Si su enfoque principal es maximizar el rendimiento de aceite: Asegúrese de que el sistema mantenga una temperatura baja y constante para forzar la condensación de todos los hidrocarburos de cadena larga recuperables.

- Si su enfoque principal es la pureza del gas: Monitoree el gradiente de temperatura para asegurar que solo los hidrocarburos de cadena corta más ligeros permanezcan en fase gaseosa, evitando la contaminación líquida en sus líneas de gas.

La eficiencia de su recolección de productos es directamente proporcional a la estabilidad de su sistema de enfriamiento.

Tabla Resumen:

| Característica | Función en la Recolección de Pirólisis |

|---|---|

| Mecanismo Principal | Intercambio térmico rápido a través de intercambiadores de calor enfriados por agua |

| Cambio de Fase | Convierte vapores de alto punto de ebullición en aceite de pirólisis líquido |

| Separación de Productos | Aísla físicamente el bioaceite líquido de los gases no condensables |

| Control de Eficiencia | La regulación de temperatura constante asegura la máxima recuperación de aceite |

| Gestión de Salida | Facilita el fraccionamiento por peso molecular para la pureza del producto |

Maximice su Rendimiento de Pirólisis con KINTEK

La gestión térmica precisa es la diferencia entre bioaceite de alta calidad e ingresos perdidos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece soluciones de enfriamiento de alto rendimiento integradas con nuestros sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD. Ya sea que necesite una configuración estándar o un horno de alta temperatura de laboratorio completamente personalizable, nuestra tecnología garantiza una condensación estable y una separación superior de productos.

¿Listo para optimizar su proceso de pirólisis? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno y enfriamiento personalizados con nuestro equipo de ingeniería.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un saturador de agua en la activación física de materiales de carbono? Desbloquee la porosidad de alto rendimiento

- ¿Cuál es la función principal de un molino de bolas planetario de alta energía? Pretratamiento de cerámicas a nanoescala

- ¿Por qué se selecciona un crisol de sílice como recipiente de reacción? Garantice la estabilidad y la pureza en la síntesis a alta temperatura

- ¿Cuál es la función de un analizador termogravimétrico de alta precisión? Perspectivas de expertos sobre el análisis térmico de la pelusa de moxa.

- ¿Qué tipos de sistemas de hornos de laboratorio de alta temperatura están disponibles? Explore 5 soluciones especializadas

- ¿Cómo crea presión negativa una bomba de vacío de circulación de agua? Descubra el mecanismo de anillo líquido para un vacío de laboratorio eficiente

- ¿Por qué se utiliza lámina de grafito para revestir moldes de grafito antes de cargar polvo de aleación de titanio? Garantiza la pureza y protege los moldes

- ¿Cuáles son las funciones principales de los crisoles de grafito de alta pureza? Optimización de la pureza y eficiencia de la aleación Mg-Zn-xSr