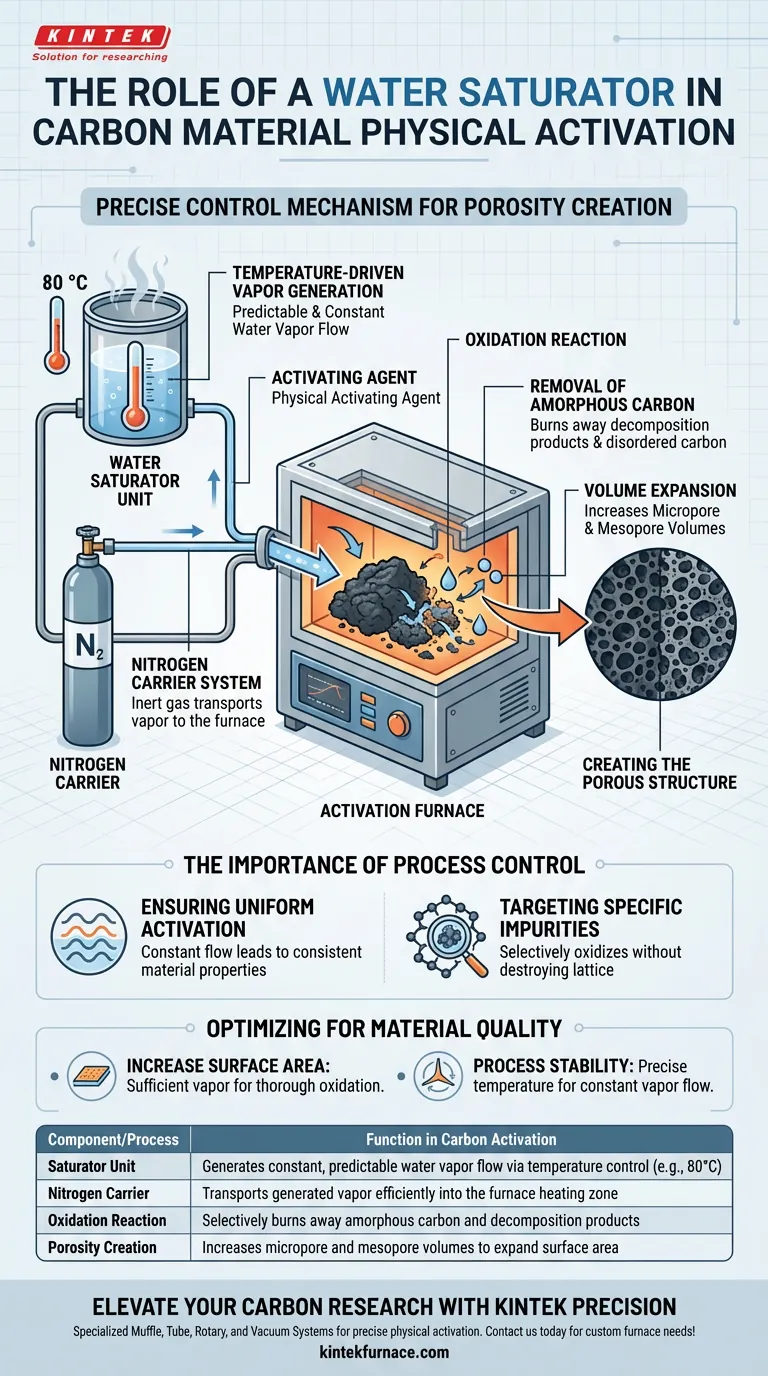

El saturador de agua actúa como un mecanismo de control preciso para introducir el agente químico necesario en el proceso de activación física. Genera un flujo continuo de vapor de agua manteniendo el agua a una temperatura específica (como 80 °C), que luego se transporta al horno de activación utilizando nitrógeno como gas portador.

El saturador convierte el proceso de activación de un evento de calentamiento pasivo en una transformación química activa. Al entregar una corriente constante de vapor de agua, permite la oxidación dirigida requerida para vaciar la estructura de carbono y crear porosidad de alto valor.

La Mecánica de la Entrega

Generación de Vapor Impulsada por la Temperatura

El papel fundamental del saturador es crear el agente activador en sí. Al controlar estrictamente la temperatura del agua (por ejemplo, a 80 °C), el dispositivo genera un flujo constante y predecible de vapor de agua.

El Sistema Portador de Nitrógeno

El vapor de agua no puede llegar eficazmente al material de carbono por sí solo. El sistema utiliza nitrógeno como gas portador. Este gas inerte arrastra el vapor generado desde el saturador y lo entrega eficientemente al corazón del horno de activación.

Creación de la Estructura Porosa

El Agente Activador

Una vez introducido en el horno, el vapor de agua sirve como el principal agente activador físico. Es el ingrediente activo responsable de cambiar el paisaje interno del material de carbono.

Eliminación de Carbono Amorfo

El vapor penetra en la estructura de carbono para realizar una función específica: oxidación. Reacciona y quema los productos de descomposición no deseados y el carbono desordenado y amorfo que obstruye el material.

Expansión de Volumen

La eliminación de este material amorfo crea vacíos donde antes había materia sólida. Este proceso aumenta significativamente los volúmenes de microporos y mesoporos, transformando el carbono denso en una estructura altamente porosa.

La Importancia del Control del Proceso

Garantizar una Activación Uniforme

La capacidad del saturador para mantener un flujo constante es fundamental para el proceso. Sin una generación de vapor constante, el proceso de oxidación sería desigual, lo que llevaría a propiedades inconsistentes del material.

Dirigirse a Impurezas Específicas

El proceso es selectivo por diseño. El saturador proporciona el entorno preciso necesario para oxidar los productos de descomposición sin destruir la integridad estructural de toda la red de carbono.

Optimización para la Calidad del Material

Para lograr los mejores resultados en la activación del carbono, considere lo siguiente basándose en la función del saturador:

- Si su enfoque principal es aumentar el área de superficie: Asegúrese de que el saturador entregue suficiente vapor para oxidar completamente el carbono amorfo, ya que esto crea directamente microporos y mesoporos.

- Si su enfoque principal es la estabilidad del proceso: Priorice el control preciso de la temperatura del saturador para mantener un flujo constante e invariable del agente activador a través del portador de nitrógeno.

El saturador de agua no es solo un humidificador; es el motor de la porosidad que desbloquea el potencial de rendimiento de los materiales de carbono.

Tabla Resumen:

| Componente/Proceso | Función en la Activación del Carbono |

|---|---|

| Unidad Saturadora | Genera un flujo de vapor de agua constante y predecible mediante control de temperatura (p. ej., 80 °C) |

| Portador de Nitrógeno | Transporta el vapor generado eficientemente a la zona de calentamiento del horno |

| Reacción de Oxidación | Quema selectivamente el carbono amorfo y los productos de descomposición |

| Creación de Porosidad | Aumenta los volúmenes de microporos y mesoporos para expandir el área de superficie |

Mejore su Investigación de Carbono con la Precisión KINTEK

No permita que la entrega de vapor inconsistente comprometa el rendimiento de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio y Vacío diseñados para una activación física precisa. Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizado para el procesamiento de carbono único, nuestro equipo de ingeniería proporciona la estabilidad y el control que su laboratorio requiere.

¿Listo para optimizar su proceso de activación? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué se requiere un crisol de Pt5%Au para el vidrio bioactivo S53P4? Garantizar la pureza a 1400°C

- ¿Por qué es importante un controlador de flujo másico (MFC) para la investigación de corrosión en fase gaseosa? Garantice la integridad y precisión de los datos

- ¿Cuál es el uso principal de un horno de crisol? Ideal para fundir metales no ferrosos de manera eficiente

- ¿Por qué son necesarios los crisoles de alúmina y el polvo madre para el sinterizado de LLZO? Garantizar una alta conductividad iónica

- ¿Qué papel juegan los crisoles de grafito de alta pureza en el sinterizado de carburo de boro? Optimización de la pureza y densidad de la cerámica

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Cuáles son las funciones de un molde de grafito de alta pureza durante el proceso SPS? Más allá de contener el polvo

- ¿Qué factores influyen en la vida útil de los tubos de cerámica de alúmina para hornos? Maximice la durabilidad con consejos de expertos