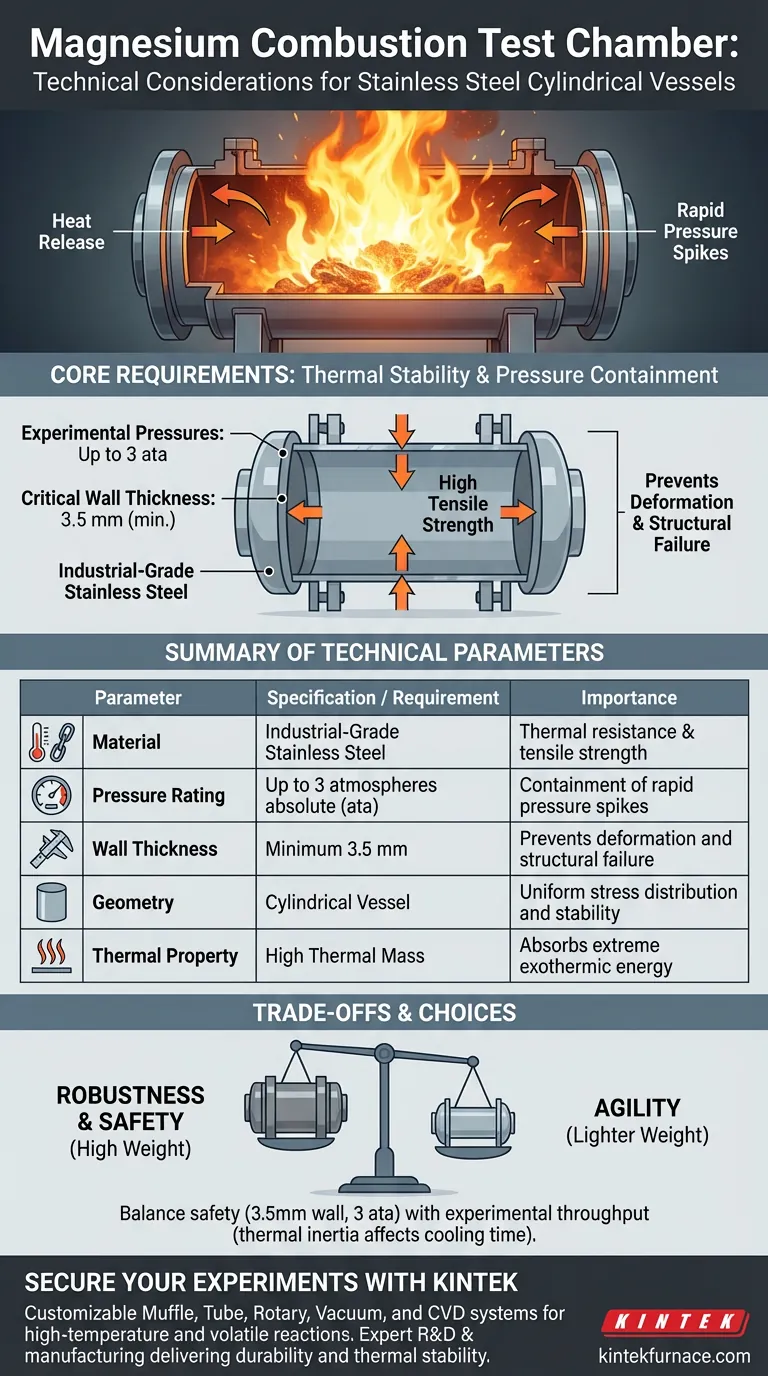

Seleccionar la cámara de prueba adecuada para la combustión de magnesio requiere priorizar la estabilidad térmica y la contención de presión. Para esta aplicación, es esencial un recipiente cilíndrico de acero inoxidable de grado industrial para soportar la intensa reacción exotérmica y las presiones experimentales de hasta 3 atmósferas absolutas (ata), lo que generalmente requiere un grosor de pared de aproximadamente 3,5 mm para garantizar la seguridad.

La combustión de magnesio genera un calor violento y picos de presión significativos, lo que hace que el vidrio de laboratorio estándar o los metales más blandos no sean seguros. El requisito crítico es una construcción de acero inoxidable con refuerzo geométrico específico —como un grosor de pared de 3,5 mm— para mantener la integridad estructural y un entorno interno estable bajo cargas de hasta 3 ata.

Propiedades del material y durabilidad

Resistencia a altas temperaturas

La combustión de magnesio libera una enorme cantidad de energía en forma de calor. El recipiente debe estar fabricado con acero inoxidable de grado industrial para absorber y disipar esta carga térmica sin deformarse ni perder resistencia estructural.

Capacidades de contención de presión

El proceso de combustión puede aumentar rápidamente la presión interna. El recipiente debe estar clasificado para soportar presiones experimentales de al menos 3 ata.

El acero inoxidable proporciona la alta resistencia a la tracción necesaria para contener estos picos de presión sin riesgo de rotura, protegiendo tanto al operador como al experimento.

Diseño geométrico y estructural

Grosor crítico de la pared

La geometría del cilindro es tan importante como el material en sí. Para garantizar que el recipiente no se deforme bajo el estrés combinado del calor y la presión de 3 ata, se recomienda un grosor de pared de 3,5 mm.

Este grosor específico crea un factor de seguridad que previene fallos catastróficos durante las fases violentas de la reacción.

Volumen interno controlado

Más allá de la seguridad, el diseño del recipiente afecta la calidad de los datos. Un volumen interno controlado ayuda a mantener un entorno estable alrededor de la muestra.

Esta estabilidad es crucial para garantizar que las características de combustión observadas sean el resultado de las propiedades del combustible, y no de fluctuaciones en el entorno de prueba.

Comprender las compensaciones

Peso y portabilidad

El requisito de acero de grado industrial y un grosor de pared de 3,5 mm aumentan significativamente el peso del aparato. Esto hace que el recipiente sea robusto pero potencialmente difícil de mover o reconfigurar en comparación con alternativas más ligeras y menos duraderas.

Inercia térmica

Si bien el acero inoxidable grueso protege contra fallos estructurales, también tiene una alta masa térmica. El recipiente puede tardar más en enfriarse después de una prueba, lo que podría aumentar el tiempo de respuesta entre ejecuciones experimentales.

Tomando la decisión correcta para su proyecto

Al finalizar las especificaciones de su recipiente, equilibre sus requisitos de seguridad con sus necesidades de rendimiento experimental.

- Si su principal preocupación es la seguridad del personal: Priorice el grosor de pared de 3,5 mm y la clasificación de presión para garantizar la contención total de la reacción hasta 3 ata.

- Si su principal preocupación es la consistencia experimental: Asegúrese de que el volumen interno esté mecanizado y controlado con precisión para mantener un entorno estable durante la combustión.

Seleccione las especificaciones de su recipiente no solo para las condiciones operativas promedio, sino para el estrés máximo de la reacción.

Tabla resumen:

| Parámetro técnico | Especificación / Requisito | Importancia en la combustión |

|---|---|---|

| Material | Acero inoxidable de grado industrial | Resistencia térmica y resistencia a la tracción |

| Clasificación de presión | Hasta 3 atmósferas absolutas (ata) | Contención de picos de presión rápidos |

| Grosor de la pared | Mínimo 3,5 mm | Previene la deformación y el fallo estructural |

| Geometría | Recipiente cilíndrico | Distribución uniforme del estrés y estabilidad |

| Propiedad térmica | Alta masa térmica | Absorbe la energía exotérmica extrema |

Asegure sus experimentos a alta temperatura con KINTEK

No comprometa la seguridad cuando se trate de reacciones volátiles como la combustión de magnesio. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos los cuales son totalmente personalizables para satisfacer sus necesidades específicas de grosor de pared y contención de presión.

Ya sea que necesite un recipiente cilíndrico de acero inoxidable personalizado o un horno de laboratorio de alta precisión, nuestro equipo ofrece la durabilidad y estabilidad térmica que su investigación exige. Contáctenos hoy mismo para discutir los requisitos únicos de su proyecto y vea cómo nuestra ingeniería avanzada puede respaldar el éxito de su laboratorio.

Guía Visual

Referencias

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar crisoles de alúmina de alta pureza? Obtener datos precisos del equilibrio de fases del hierro fundido

- ¿Cuál es la función de un horno de secado al vacío para el análisis FTIR de biocarbón? Asegurar la preparación de muestras de alta pureza

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío de laboratorio para polvos cerámicos? Optimizar la pureza y la calidad

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío de laboratorio al procesar polvos de catalizador Fe-N-C?

- ¿Cómo afecta el diseño geométrico de una canasta de muestra a la precisión de la medición en el análisis termogravimétrico?

- ¿Por qué es necesario un desgasificador de vacío de laboratorio para el biochar? Garantizar una caracterización estructural BET precisa

- ¿Hay opciones de personalización disponibles para los tubos de horno de cerámica de alúmina? Adáptelos a las necesidades de su laboratorio

- ¿Cuál es la función principal de un horno de secado a temperatura constante? Integridad del gel de vidrio bioactivo S53P4