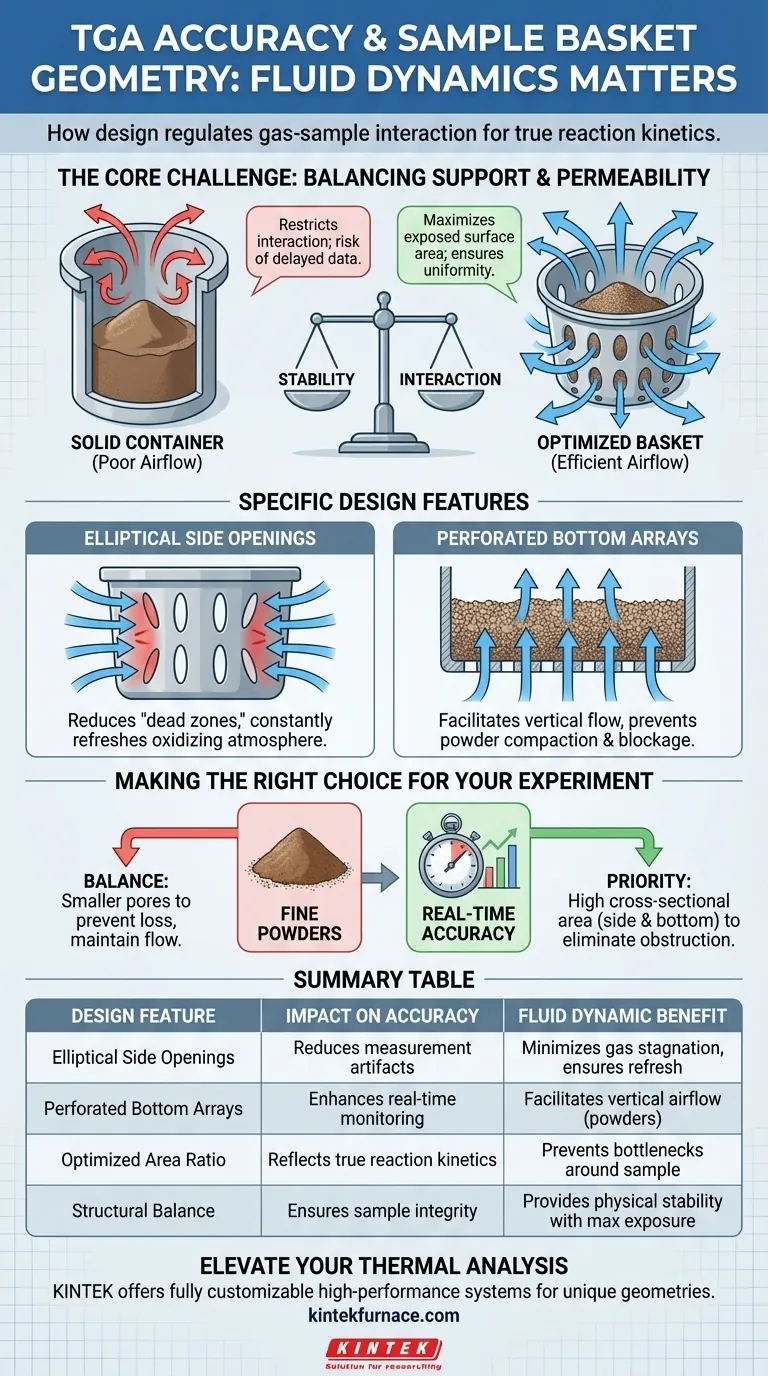

El diseño geométrico de una canasta de muestra influye significativamente en la precisión de la medición al regular cómo interactúa el agente oxidante con el material. Características como las aberturas laterales elípticas y los conjuntos de orificios en la parte inferior están diseñados para optimizar la dinámica de fluidos. Esta geometría específica minimiza la obstrucción del flujo de aire, asegurando que los datos de pérdida de masa registrados durante el análisis termogravimétrico reflejen la verdadera cinética de reacción en lugar de artefactos causados por una circulación de gas deficiente.

El análisis termogravimétrico preciso depende de lograr un equilibrio exacto entre la estabilidad física y la eficiencia aerodinámica. El diseño de la canasta debe soportar la muestra de forma segura mientras maximiza el área transversal efectiva para el flujo de aire para evitar obstrucciones que distorsionen los datos en tiempo real.

El Papel de la Geometría en la Dinámica de Fluidos

Equilibrio entre Soporte y Permeabilidad

El desafío principal en el diseño de la canasta es soportar la muestra —como posos de café usados— mientras se permite que el agente oxidante (como el aire) permee libremente.

Un contenedor sólido proporciona el máximo soporte, pero restringe la interacción del gas solo a la superficie superior. Por el contrario, una estructura muy abierta maximiza el flujo, pero corre el riesgo de perder la muestra.

La geometría ideal utiliza recortes específicos para mantener la integridad estructural mientras aumenta significativamente el área de la superficie expuesta al flujo de gas.

Prevención de la Obstrucción del Flujo de Aire

Cuando las paredes o el piso de la canasta obstruyen el flujo de aire, el proceso de oxidación se vuelve inconsistente.

Esta inconsistencia conduce a lecturas de pérdida de masa retrasadas o desiguales, que no representan con precisión el comportamiento térmico de la muestra.

Al mantener una relación de área transversal adecuada, el diseño evita estos cuellos de botella, asegurando que el agente oxidante llegue a la muestra de manera uniforme.

Características de Diseño Específicas y su Impacto

Aberturas Laterales Elípticas

La inclusión de aberturas elípticas en los lados de la canasta es una elección estratégica para gestionar la dinámica de fluidos.

Estas aberturas permiten que el aire entre desde múltiples ángulos, reduciendo las "zonas muertas" donde podría ocurrir estancamiento de gas.

Esto asegura que la atmósfera oxidante se renueve constantemente alrededor de la muestra, lo que lleva a un monitoreo más confiable.

Conjuntos de Orificios en la Parte Inferior

La parte inferior de la canasta es a menudo el área de mayor resistencia al flujo de aire en los diseños estándar.

La implementación de un conjunto de orificios en la base permite que el agente oxidante fluya hacia arriba a través de la masa de la muestra.

Este flujo vertical es crucial para obtener precisión en tiempo real, especialmente para muestras granulares o en polvo que de otro modo podrían compactarse y bloquear el paso del aire.

Comprender las Compensaciones

El Conflicto entre Estabilidad e Interacción

Si bien aumentar el área abierta de una canasta mejora el flujo de aire, introduce riesgos potenciales en cuanto a la contención de la muestra.

Si los orificios o las aberturas son demasiado grandes en relación con el tamaño de partícula de la muestra (por ejemplo, polvos finos), el material puede caer o desprenderse.

Por lo tanto, la "optimización" mencionada en el diseño es un compromiso calculado: maximizar las aberturas solo hasta el punto en que la estabilidad de la muestra se vea comprometida.

Tomar la Decisión Correcta para su Experimento

Para garantizar la validez de sus datos termogravimétricos, debe adaptar la geometría de la canasta a sus necesidades analíticas específicas.

- Si su enfoque principal es la precisión de la pérdida de masa en tiempo real: Priorice las canastas con altas relaciones de área transversal, como aquellas con orificios laterales y en la parte inferior, para eliminar la obstrucción del flujo de aire.

- Si su enfoque principal es el análisis de polvos finos: Seleccione un diseño que equilibre las aberturas aerodinámicas con tamaños de poro suficientemente pequeños para evitar la pérdida física de la muestra y al mismo tiempo mantener la eficiencia del flujo.

Al tratar la canasta de muestra como un componente activo del sistema de dinámica de fluidos en lugar de un soporte pasivo, asegura la fidelidad de sus datos de análisis térmico.

Tabla Resumen:

| Característica de Diseño | Impacto en la Precisión | Beneficio de la Dinámica de Fluidos |

|---|---|---|

| Aberturas Laterales Elípticas | Reduce los artefactos de medición | Minimiza las zonas de estancamiento de gas y asegura la renovación del gas |

| Conjuntos de Orificios en la Parte Inferior | Mejora el monitoreo en tiempo real | Facilita el flujo de aire vertical a través de muestras granulares o en polvo |

| Relación de Área Optimizada | Refleja la verdadera cinética de reacción | Evita la obstrucción del flujo de aire y los cuellos de botella alrededor de la muestra |

| Equilibrio Estructural | Asegura la integridad de la muestra | Proporciona estabilidad física mientras maximiza la exposición del área de la superficie |

Mejore su Análisis Térmico con Ingeniería de Precisión

Maximice la precisión de su caracterización de materiales con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus geometrías experimentales y requisitos de dinámica de fluidos únicos.

Ya sea que esté analizando polvos finos o compuestos complejos, nuestros hornos de alta temperatura y accesorios especializados garantizan una circulación de gas constante y datos confiables. Contáctenos hoy para discutir cómo nuestros sistemas personalizables pueden optimizar los resultados de su investigación.

Guía Visual

Referencias

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un conjunto de bomba molecular en un sistema de unión TLP asistido por corriente eléctrica? Mejora la pureza del vacío

- ¿Qué materiales se utilizan en la construcción de una bomba de vacío de circulación de agua? Componentes clave para la durabilidad

- ¿Por qué es fundamental una balanza electrónica de alta precisión en la formulación de aglutinantes geopoliméricos? Precisión para el Éxito

- ¿Cómo afecta la elección de crisoles cerámicos de alta pureza a los fantasmas de vidrio? Desbloquee la precisión óptica en el sinterizado

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para procesar MOFs nano? Preservar la integridad estructural de nLn-bdc

- ¿Cómo afecta la elección de crisoles de alúmina frente a grafito a la fusión de Al-Si? Guía experta sobre integridad de datos

- ¿Cómo mejoran los baños de refrigerante recirculante y las botellas de vidrio la CHP? Aumente el rendimiento del bioaceite con enfriamiento de precisión

- ¿Cuáles son los principales tipos de hornos de laboratorio? Encuentre su solución perfecta de alta temperatura