Sí, la personalización para tubos de horno de cerámica de alúmina está ampliamente disponible y a menudo es necesaria. Los proveedores modifican rutinariamente dimensiones como la longitud y el diámetro, alteran las formas y añaden características como bridas, ranuras o agujeros específicos para asegurar que el tubo se ajuste perfectamente a los requisitos térmicos, mecánicos y geométricos de su aplicación específica.

La decisión fundamental no es si la personalización es posible, sino cómo especificar las modificaciones adecuadas. Un tubo personalizado exitoso alinea su geometría física y propiedades de material con las tensiones térmicas, químicas y mecánicas precisas de su proceso único.

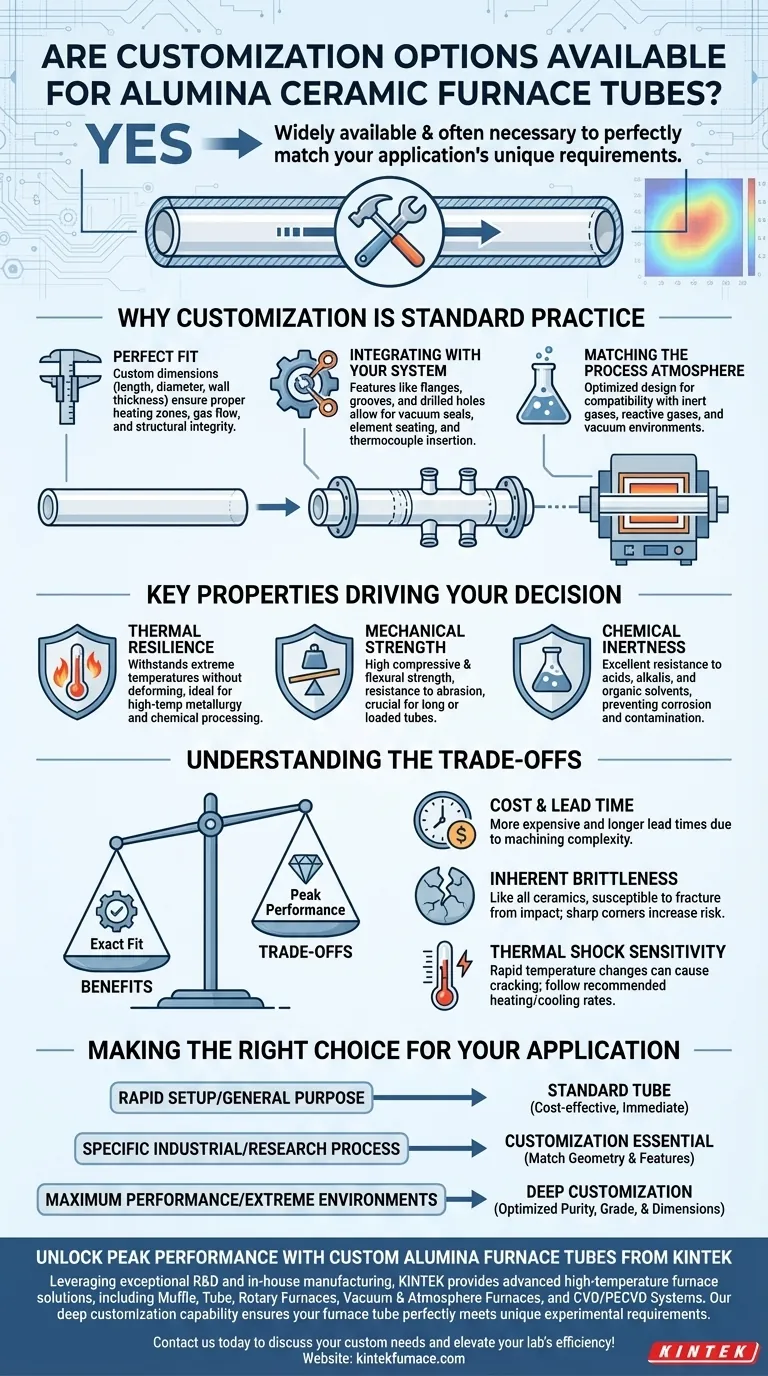

Por qué la personalización es una práctica estándar

Los tubos de horno estándar sirven para muchas aplicaciones de propósito general, pero la investigación especializada y los procesos industriales casi siempre exigen una solución a medida. La personalización consiste en asegurar que el tubo se integre sin problemas con su sistema y resista sus condiciones de funcionamiento únicas.

La necesidad de un ajuste perfecto

Los tamaños de tubos estándar pueden no ajustarse a las dimensiones de su horno, el soporte de muestras o el conjunto de sellado. La personalización de la longitud, el diámetro interior/exterior y el espesor de la pared es el requisito más común y fundamental. Esto garantiza zonas de calentamiento adecuadas, flujo de gas e integridad estructural.

Integración con su sistema

Un tubo de horno rara vez es solo un cilindro simple. A menudo se requieren características personalizadas para que funcione como parte de un sistema más grande.

- Las bridas proporcionan una superficie para crear un sellado al vacío.

- Las ranuras pueden usarse para asentar juntas tóricas o posicionar elementos calefactores.

- Los agujeros perforados permiten la inserción de termopares, entradas/salidas de gas o manipuladores de muestras.

Coincidencia con la atmósfera del proceso

La alúmina es compatible con una amplia gama de atmósferas, incluidos gases inertes, gases reactivos y vacío. La personalización garantiza que el diseño del tubo, particularmente cualquier sello o puerto, esté optimizado para mantener la integridad de su entorno de proceso específico.

Propiedades clave que impulsan su decisión

Al especificar un tubo personalizado, usted está tomando decisiones basadas en las propiedades inherentes del material de la alúmina. Comprender estas propiedades es fundamental para diseñar un tubo que funcione de manera confiable.

Resistencia térmica

La principal ventaja de la alúmina es su capacidad para soportar temperaturas extremas sin deformarse ni degradarse. Esto la hace ideal para la metalurgia de alta temperatura, la fabricación de semiconductores y el procesamiento químico. La pureza de la alúmina puede influir en su temperatura máxima de servicio.

Resistencia mecánica

Un tubo de horno debe resistir el estrés mecánico. Las propiedades clave incluyen:

- Resistencia a la compresión: Resistencia a las fuerzas de aplastamiento.

- Resistencia a la flexión: Resistencia a la flexión, crítica para tubos largos montados horizontalmente.

- Dureza: Resistencia al rayado superficial y a la abrasión de muestras o accesorios. La personalización del espesor de la pared es una forma directa de aumentar la resistencia mecánica.

Inercia química

La cerámica de alúmina ofrece una excelente resistencia a la mayoría de los ácidos, álcalis y solventes orgánicos, incluso a altas temperaturas. Sin embargo, "excelente" no es universal. Debe verificar su compatibilidad con los productos químicos específicos utilizados en su proceso para evitar la corrosión y la contaminación.

Comprendiendo las compensaciones

Si bien la personalización ofrece beneficios significativos, es crucial ser consciente de las limitaciones y compensaciones asociadas. Una decisión informada requiere reconocer estos factores.

Costo y tiempo de entrega

La personalización es intrínsecamente más cara y requiere plazos de entrega más largos que la compra de un tubo estándar en stock. La complejidad del mecanizado y la cantidad pedida afectarán significativamente tanto el costo como el tiempo de entrega.

Fragilidad inherente

Como todas las cerámicas, la alúmina es fuerte a la compresión pero frágil y susceptible a la fractura por impacto o choque mecánico. La personalización no puede cambiar esta propiedad fundamental. Las esquinas afiladas en un diseño personalizado pueden crear concentraciones de estrés, aumentando este riesgo.

Sensibilidad al choque térmico

A pesar de su estabilidad a altas temperaturas, la alúmina puede agrietarse si se somete a cambios rápidos de temperatura (choque térmico). Si bien las opciones de diseño pueden ayudar a mitigar esto, la sensibilidad del material sigue siendo una restricción operativa clave. Siga siempre las tasas de calentamiento y enfriamiento recomendadas.

Tomar la decisión correcta para su aplicación

Elegir entre un tubo estándar y uno personalizado requiere equilibrar sus necesidades técnicas precisas con limitaciones prácticas como el presupuesto y los plazos del proyecto.

- Si su enfoque principal es la configuración rápida o el calentamiento de propósito general: Un tubo de tamaño estándar es la solución más rentable e inmediata para tareas no especializadas.

- Si su enfoque principal es un proceso industrial o de investigación específico: La personalización es esencial para hacer coincidir la geometría y las características del tubo con su equipo existente y las demandas del proceso.

- Si su enfoque principal es el máximo rendimiento en entornos extremos: Debe trabajar en estrecha colaboración con un proveedor para especificar no solo las dimensiones, sino también la pureza y el grado óptimos de alúmina para sus cargas térmicas y químicas únicas.

En última instancia, invertir en el nivel adecuado de personalización garantiza que su tubo de horno sea un componente confiable y de alto rendimiento en lugar de un posible punto de falla.

Tabla resumen:

| Aspecto de la personalización | Detalles clave |

|---|---|

| Dimensiones | Longitud, diámetro, espesor de pared para ajuste y resistencia |

| Formas y características | Bridas, ranuras, agujeros para la integración del sistema |

| Propiedades del material | Resistencia térmica, resistencia mecánica, inercia química |

| Compensaciones | Costo, tiempo de entrega, fragilidad, sensibilidad al choque térmico |

Libere el máximo rendimiento con los tubos de horno de alúmina personalizados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas para hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite dimensiones a medida, características específicas o propiedades de material optimizadas, nos aseguramos de que su tubo de horno se integre sin problemas y resista condiciones extremas.

Contáctenos hoy para hablar sobre sus necesidades personalizadas y elevar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión