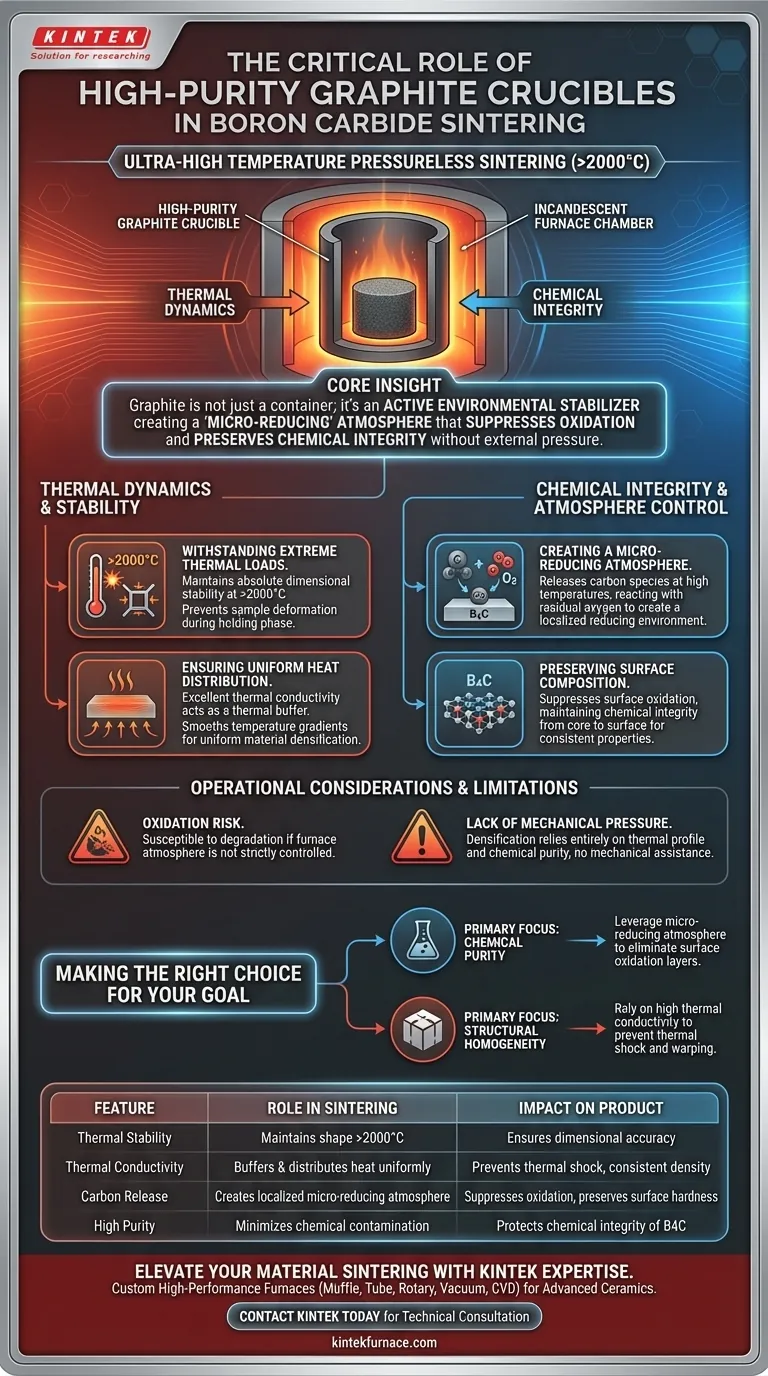

Los crisoles de grafito de alta pureza funcionan como el estabilizador ambiental crítico para las cerámicas de carburo de boro sometidas a sinterizado sin presión a ultra-alta temperatura. Proporcionan un contenedor capaz de mantener una estabilidad dimensional absoluta a temperaturas superiores a 2000 °C, al tiempo que garantizan la uniformidad térmica necesaria para una densificación consistente del material.

Idea Central: El valor de un crisol de grafito de alta pureza se extiende más allá de la mera contención; crea activamente una atmósfera "microreductora" que suprime la oxidación, preservando la integridad química de la superficie del carburo de boro sin necesidad de aplicar presión externa.

Dinámica Térmica y Estabilidad

Soporte de Cargas Térmicas Extremas

El sinterizado sin presión de carburo de boro requiere temperaturas que a menudo superan los 2000 °C.

A estos extremos, la mayoría de los materiales de contención estándar se ablandan, reaccionan o deforman. El grafito de alta pureza mantiene una estabilidad dimensional rígida, asegurando que la muestra cerámica no se vea comprometida mecánicamente durante la fase de mantenimiento del ciclo de sinterizado.

Garantía de Distribución Uniforme del Calor

Lograr una cerámica densa requiere que toda la muestra alcance la temperatura objetivo simultáneamente.

El grafito posee una excelente conductividad térmica. Esta propiedad permite que el crisol actúe como un amortiguador térmico, suavizando los gradientes de temperatura del horno y asegurando que la muestra de carburo de boro experimente un calor uniforme durante el aumento de temperatura.

Integridad Química y Control de la Atmósfera

Creación de una Atmósfera Microreductora

Uno de los roles más sofisticados del crisol de grafito es su interacción química con la atmósfera circundante.

A altas temperaturas, el grafito libera especies de carbono que reaccionan con el oxígeno residual dentro del crisol. Esto crea un entorno microreductor localizado alrededor de la muestra.

Preservación de la Composición de la Superficie

El carburo de boro es susceptible a la oxidación, lo que puede degradar su dureza y propiedades superficiales.

La atmósfera microreductora suprime la microoxidación en la superficie de la muestra. Esto es fundamental para mantener la integridad de la composición química del producto cerámico final, asegurando que las propiedades del material permanezcan consistentes desde el núcleo hasta la superficie.

Consideraciones Operativas y Limitaciones

Si bien el grafito de alta pureza es esencial para este proceso, no está exento de limitaciones.

Riesgo de Oxidación del Crisol: El propio grafito crea una atmósfera reductora, pero es muy susceptible a la oxidación si la atmósfera externa del horno no se controla estrictamente. Si el horno permite la entrada excesiva de oxígeno, el crisol se degradará rápidamente.

Falta de Presión Mecánica: A diferencia del prensado en caliente o el sinterizado por plasma de chispa (SPS), donde los moldes de grafito transmiten fuerza mecánica para ayudar a la densificación, un crisol en el sinterizado sin presión no ofrece asistencia mecánica. La densificación depende completamente del perfil térmico y la pureza química proporcionados por el crisol.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de los crisoles de grafito de alta pureza en sus protocolos de sinterizado, alinee su uso con sus objetivos de material específicos.

- Si su enfoque principal es la Pureza Química: Aproveche la atmósfera microreductora natural del crisol para eliminar las capas de óxido superficial sin introducir agentes reductores extraños.

- Si su enfoque principal es la Homogeneidad Estructural: Confíe en la alta conductividad térmica del grafito para prevenir el choque térmico y la deformación durante los rápidos aumentos de temperatura.

El crisol de grafito no es solo un recipiente; es un participante activo en la estabilización térmica y química de cerámicas de alto rendimiento.

Tabla Resumen:

| Característica | Rol en el Sinterizado de Carburo de Boro | Impacto en el Producto Final |

|---|---|---|

| Estabilidad Térmica | Mantiene la forma a >2000°C sin deformación | Asegura la precisión dimensional de las piezas cerámicas |

| Conductividad Térmica | Amortigua y distribuye el calor de manera uniforme | Previene el choque térmico y asegura una densidad consistente |

| Liberación de Carbono | Crea una atmósfera microreductora localizada | Suprime la oxidación y preserva la dureza superficial |

| Alta Pureza | Minimiza la contaminación química | Protege la integridad química del material B4C |

Mejore el Sinterizado de su Material con la Experiencia de KINTEK

La precisión en el sinterizado a ultra-alta temperatura requiere más que solo grafito de alta pureza; requiere el entorno térmico adecuado. KINTEK ofrece I+D y fabricación líderes en la industria de equipos de laboratorio de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD.

Nuestros hornos son totalmente personalizables para satisfacer la dinámica térmica única del carburo de boro y otras cerámicas avanzadas. Ya sea que necesite un control preciso de la atmósfera o una estabilidad de temperatura extrema, nuestro equipo de expertos está listo para diseñar una solución adaptada a las necesidades específicas de su laboratorio.

¿Listo para lograr una densificación superior del material? ¡Contacte a KINTEK hoy mismo para consultar con nuestros especialistas técnicos!

Guía Visual

Referencias

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo regula un Controlador de Flujo Másico (MFC) de precisión el gas portador de argón para afectar el crecimiento de nanohojas de WS2?

- ¿Qué papel juega un molde de grafito de alta pureza durante el SPS de TiB2-SiC? Perspectivas expertas sobre la densificación de materiales

- ¿Por qué las muestras de aleación deben sellarse en recipientes de sílice fundida evacuados al vacío durante los procesos de recocido por difusión?

- ¿Cuál es la función de un sistema de control de flujo de gas argón (Ar) de alta pureza? Garantiza una uniformidad superior de los nanohilos

- ¿Cuáles son las principales características de una bomba de vacío de circulación de agua en comparación con una bomba de sobremesa? Descubre las diferencias clave para tu laboratorio

- ¿Cuál es la función de una ampolla de vacío durante la síntesis de ZnGeP2? Garantizar la pureza y la estabilidad química

- ¿Qué tipo de medio está permitido en las bombas de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito de un limpiador ultrasónico en la preparación del catalizador NiMo@Cx? Lograr una suspensión uniforme y recubrimientos de alta porosidad