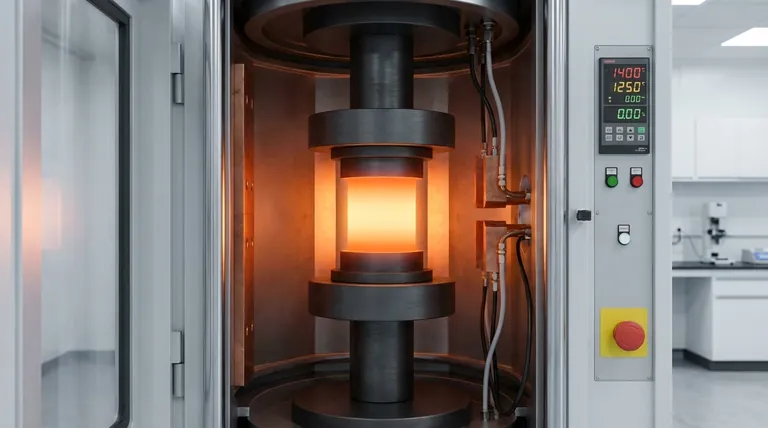

Un molde de grafito de alta pureza actúa como un recipiente de reacción multifuncional que sirve simultáneamente como contenedor, elemento calefactor y aplicador de presión. En el Sinterizado por Plasma de Chispa (SPS) de cerámicas de TiB2-SiC, convierte la corriente pulsada de alta frecuencia en intensa energía térmica mientras transmite una fuerza mecánica masiva para densificar el polvo.

Conclusión Clave El molde de grafito no es un contenedor pasivo; es el "motor" activo del proceso SPS. Al funcionar simultáneamente como una resistencia eléctrica y un pistón hidráulico, crea el entorno específico —temperaturas superiores a 2000 °C combinadas con alta presión axial— requerido para impulsar la reorganización de partículas y lograr una densidad teórica cercana en cerámicas refractarias.

El Doble Papel de la Conducción Térmica y Eléctrica

Convirtiendo Corriente en Calor

En un sistema SPS, el molde de grafito es el principal elemento calefactor resistivo. La corriente eléctrica pulsada de alta frecuencia fluye directamente a través del grafito conductor.

Generando Calor Joule

Debido a que el grafito ofrece resistencia a este flujo eléctrico, genera "calor Joule" dentro de las paredes del propio molde. Esta energía térmica se conduce de manera inmediata y directa a la muestra de TiB2-SiC en el interior, lo que permite velocidades de calentamiento extremadamente rápidas que el sinterizado convencional no puede igualar.

Soportando Temperaturas Extremas

Las cerámicas de TiB2-SiC requieren un calor intenso para sinterizarse adecuadamente. El molde de grafito de alta pureza es esencial porque mantiene la integridad estructural a temperaturas superiores a 2000 °C, un rango en el que los moldes metálicos se fundirían o deformarían.

Presión Mecánica y Densificación

Transmitiendo Fuerza Axial

Mientras el molde calienta la muestra, también sirve como componente de transmisión mecánica. Soporta miles de Newtons de fuerza de los arietes hidráulicos del sistema.

Actuando como un Pistón

Los émbolos del molde actúan eficazmente como pistones, transfiriendo esta presión axial (a menudo hasta 30 MPa o más) directamente al polvo cerámico.

Impulsando la Reorganización de Partículas

Esta presión mecánica es fundamental para la densificación. Obliga a las partículas del polvo a reorganizarse físicamente y ayuda a superar las barreras de difusión, permitiendo que la cerámica alcance la densidad completa a temperaturas más bajas de las que se requerirían solo con calor.

Compensaciones y Consideraciones Operativas

El Riesgo de Adhesión

A temperaturas extremas, la muestra cerámica puede adherirse o pegarse a las paredes del molde de grafito. Para prevenir esta interacción química y asegurar un fácil desmoldeo, normalmente se inserta una capa de papel de grafito entre el polvo y el molde.

Sensibilidad a la Oxidación

Si bien el grafito es térmicamente robusto, se oxida y degrada rápidamente en el aire a altas temperaturas. Por lo tanto, el proceso SPS debe realizarse en vacío o en una atmósfera de gas inerte para proteger la integridad estructural del molde.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de las herramientas de grafito en su proceso SPS, considere estas prioridades:

- Si su enfoque principal es la Máxima Densidad: Asegúrese de que el diseño del molde tenga un espesor de pared suficiente para soportar la presión axial máxima (30+ MPa) sin fracturarse durante el tiempo de mantenimiento.

- Si su enfoque principal es la Pureza de la Muestra: Utilice barreras de papel de grafito de alta calidad para prevenir la difusión de carbono del molde a la matriz de TiB2-SiC.

El éxito de su corrida de sinterizado depende completamente de la capacidad del molde de grafito para mantener una presión y conductividad uniformes bajo un estrés térmico extremo.

Tabla Resumen:

| Función | Descripción | Beneficio Clave en SPS |

|---|---|---|

| Elemento Calefactor | Convierte la corriente pulsada en calor Joule a través de la resistencia eléctrica. | Permite velocidades de calentamiento rápidas y temperaturas >2000°C. |

| Aplicador de Presión | Transmite fuerza axial hidráulica (hasta 30+ MPa) al polvo. | Impulsa la reorganización de partículas y reduce la temperatura de sinterizado. |

| Recipiente de Reacción | Contenedor estructural de alta pureza para materiales refractarios. | Mantiene la integridad bajo estrés térmico y mecánico extremo. |

| Barrera de Pureza | Utiliza papel de grafito para prevenir la unión/adhesión química. | Asegura un desmoldeo limpio y previene la contaminación por carbono. |

Optimice su Sinterizado de Cerámicas Avanzadas con KINTEK

La precisión en el procesamiento SPS comienza con el equipo y las herramientas adecuadas. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio y producción. Ya sea que esté sinterizando compuestos de TiB2-SiC o desarrollando refractarios de próxima generación, nuestras soluciones de alta temperatura garantizan un calentamiento uniforme y un rendimiento confiable.

¿Listo para lograr una densidad de material superior? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Referencias

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones principales de un intercambiador de calor de precalentamiento automático? Maximizar la eficiencia térmica en tubos de doble P

- ¿Por qué introducir flujo de argón en un crisol de acero para la aleación ZK51A? Garantice la seguridad y la fusión de alta pureza

- ¿Cómo afectan los moldes de grafito en SPS al acero maraging? Gestión de la difusión de carbono para obtener resultados de sinterización precisos

- ¿Cuál es el rango de temperatura para los hornos de laboratorio? Encuentre su solución de calor ideal

- ¿Cuál es la función de los condensadores y las trampas de frío en VEA? Domina la recuperación eficiente de reactivos y el éxito del ciclo cerrado

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío de alta pureza en la técnica Modified Bridgman? Rol clave

- ¿Cuál es la función de un horno de secado al vacío para el análisis FTIR de biocarbón? Asegurar la preparación de muestras de alta pureza

- ¿Cuáles son los usos comunes de los tubos de cerámica de alúmina? Ideales para altas temperaturas, aislamiento y resistencia a la corrosión