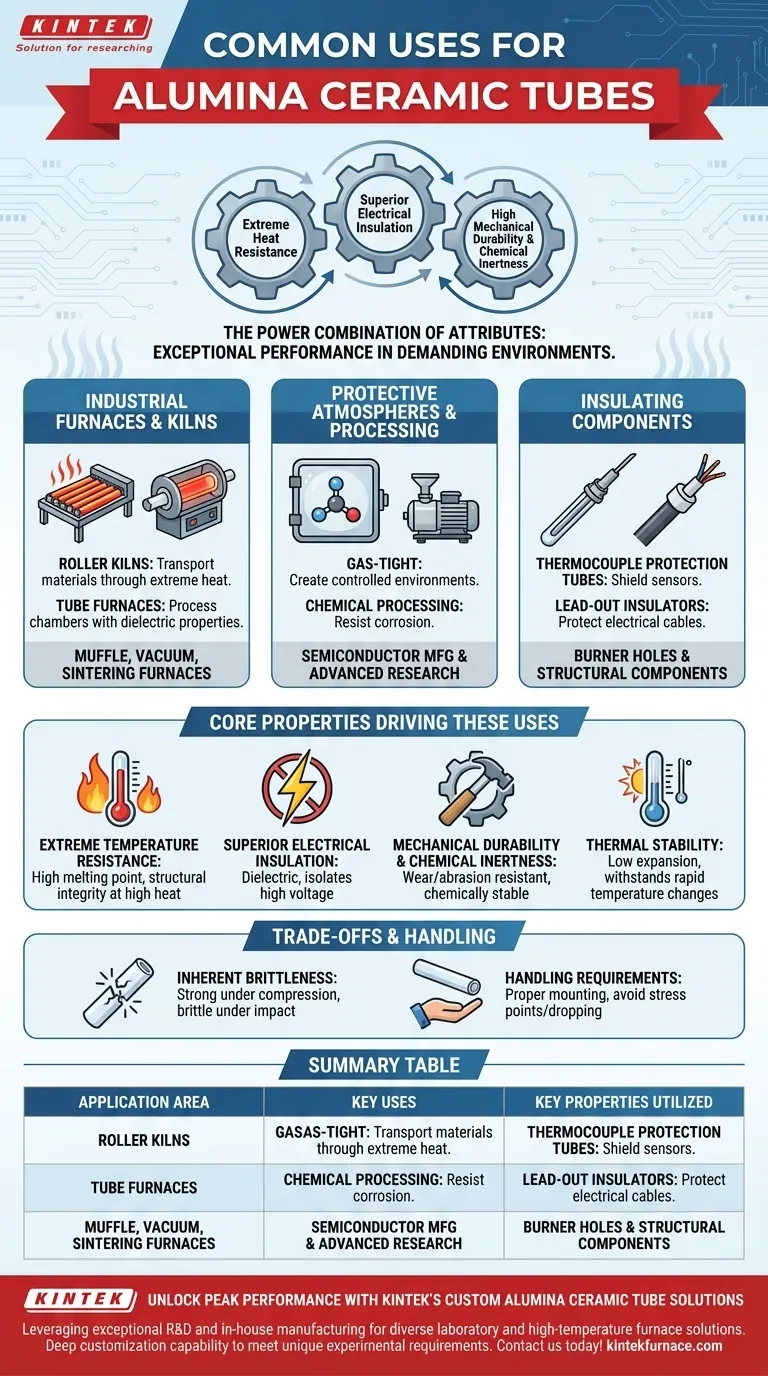

En esencia, los tubos de cerámica de alúmina se utilizan principalmente en aplicaciones que exigen un rendimiento excepcional en entornos de alta temperatura, químicamente agresivos o de alto voltaje donde la mayoría de los demás materiales fallarían. Sus aplicaciones comunes van desde revestimientos de hornos industriales y rodillos de hornos hasta vainas protectoras para sensores e aislantes para elementos calefactores eléctricos.

El verdadero valor de los tubos de cerámica de alúmina no reside en una sola propiedad, sino en su potente combinación de atributos. Proporcionan simultáneamente una resistencia extrema al calor, un excelente aislamiento eléctrico y una alta durabilidad mecánica, lo que los convierte en la solución ideal para los entornos industriales y de laboratorio más exigentes.

Por qué la alúmina domina las aplicaciones de alta temperatura

El uso de cerámicas de alúmina se concentra en áreas donde los metales o polímeros convencionales no pueden sobrevivir. Sus propiedades los hacen excepcionalmente adecuados para contener y gestionar el calor y la electricidad extremos.

En hornos y muflas industriales

Los tubos de alúmina son componentes fundamentales en varios tipos de hornos de alta temperatura. En los hornos de rodillos, sirven como rodillos que transportan materiales a través de calor extremo, exigiendo resistencia tanto a altas temperaturas como al desgaste.

En los hornos de tubo, el tubo de alúmina forma la cámara de proceso central. Su capacidad para soportar altas temperaturas es crítica, pero sus propiedades dieléctricas (aislamiento eléctrico) son igualmente importantes, separando de forma segura la muestra calentada de los elementos calefactores eléctricos externos.

Otras aplicaciones de hornos incluyen hornos mufla, hornos de vacío y hornos de sinterización utilizados en la fabricación, metalurgia y la industria del vidrio.

Para atmósferas protectoras y procesamiento

Dado que la alúmina se puede fabricar para ser hermética a los gases, es ideal para crear entornos controlados. Esto es esencial en hornos de vacío o en procesos que requieren una atmósfera protectora específica para evitar la oxidación.

Esta propiedad la hace invaluable para el procesamiento químico, la fabricación de semiconductores y la investigación de materiales avanzados donde la pureza y el control ambiental son primordiales.

Como componentes aislantes críticos

El excelente aislamiento eléctrico de la alúmina la convierte en una opción superior para proteger componentes sensibles. Se utiliza comúnmente para tubos de protección de termopares, protegiendo los sensores de temperatura de entornos corrosivos o interferencias eléctricas.

También sirven como aislantes de salida para cables eléctricos y como componentes estructurales como orificios de quemadores en hornos a gas, donde se necesita resistencia tanto al calor como a la electricidad.

Las propiedades centrales que impulsan estos usos

La adopción generalizada de los tubos de alúmina no es accidental. Es el resultado directo de un conjunto específico de propiedades inherentes del material.

Resistencia a temperaturas extremas

La alúmina (óxido de aluminio) tiene un punto de fusión muy alto y mantiene su integridad estructural y resistencia a temperaturas donde incluso las aleaciones metálicas de alto rendimiento se debilitarían y fallarían.

Aislamiento eléctrico superior

La alúmina es un material dieléctrico, lo que significa que no conduce la electricidad. Esto le permite actuar como barrera, conteniendo de forma segura elementos calefactores de alto voltaje o aislando sensores electrónicos sensibles del ruido eléctrico.

Durabilidad mecánica e inercia química

La alúmina exhibe una alta resistencia a la compresión y es muy resistente al desgaste y la abrasión, lo que garantiza una larga vida útil. También es químicamente estable y resiste la corrosión de la mayoría de los ácidos y álcalis, incluso a altas temperaturas.

Estabilidad térmica

Con baja expansión térmica y buena resistencia al choque térmico, los tubos de alúmina pueden soportar mejor los cambios rápidos de temperatura sin agrietarse en comparación con muchas otras cerámicas. Esto es fundamental en aplicaciones que implican ciclos rápidos de calentamiento o enfriamiento.

Comprender las compensaciones

Aunque increíblemente capaces, la alúmina no está exenta de limitaciones. Reconocerlas es clave para una implementación exitosa.

Fragilidad inherente

Como la mayoría de las cerámicas, la alúmina es fuerte bajo compresión pero frágil. Puede fracturarse bajo un impacto mecánico repentino o tensión de tracción. Esto requiere protocolos cuidadosos de diseño y manipulación para evitar roturas durante la instalación u operación.

Requisitos de manipulación e instalación

La fragilidad del material significa que el montaje y el soporte adecuados son críticos. Los tubos deben instalarse sin crear puntos de tensión, y los usuarios deben evitar dejarlos caer o golpearlos. La preparación especializada, como la limpieza ultrasónica, también puede ser necesaria para aplicaciones de alta pureza.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado se reduce a hacer coincidir sus propiedades con su desafío principal.

- Si su enfoque principal es contener calor extremo: La capacidad de la alúmina para permanecer estable a temperaturas muy altas la convierte en un candidato principal.

- Si necesita aislar eléctricamente un componente de alta temperatura: Su combinación de resistencia térmica y rigidez dieléctrica es inigualable.

- Si su aplicación involucra vacío o productos químicos corrosivos: La naturaleza hermética a los gases y la inercia química de la alúmina proporcionan una solución fiable y duradera.

Al comprender estas propiedades y limitaciones fundamentales, puede especificar con confianza tubos de cerámica de alúmina para aplicaciones donde el rendimiento en condiciones extremas no es negociable.

Tabla de resumen:

| Área de aplicación | Usos clave | Propiedades clave utilizadas |

|---|---|---|

| Hornos y muflas industriales | Rodillos, cámaras de proceso en hornos de tubo, hornos mufla | Resistencia a altas temperaturas, aislamiento eléctrico, durabilidad mecánica |

| Atmósferas protectoras y procesamiento | Hornos de vacío, procesamiento químico, fabricación de semiconductores | Naturaleza hermética a los gases, inercia química, estabilidad térmica |

| Componentes aislantes | Tubos de protección de termopares, aislantes de salida, orificios de quemadores | Aislamiento eléctrico, resistencia a la corrosión, resistencia al choque térmico |

Desbloquee el máximo rendimiento con las soluciones personalizadas de tubos cerámicos de alúmina de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un aislamiento fiable, resistencia a altas temperaturas o protección contra la corrosión, entregamos tubos de cerámica de alúmina a medida que mejoran la durabilidad y la eficiencia en sus aplicaciones más exigentes.

Contáctenos hoy para discutir cómo nuestras soluciones pueden abordar sus desafíos específicos y elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?