La protección contra la reactividad es el objetivo principal. La introducción de un flujo constante de gas argón en el crisol crea una atmósfera protectora inerte que desplaza físicamente el oxígeno y el vapor de agua. Esto evita que la aleación de magnesio ZK51A, altamente reactiva, sufra una oxidación violenta o combustión, al tiempo que preserva la precisión química de la aleación.

La introducción de argón no es una mera precaución; es un requisito fundamental para prevenir la combustión peligrosa y garantizar la integridad metalúrgica del producto final.

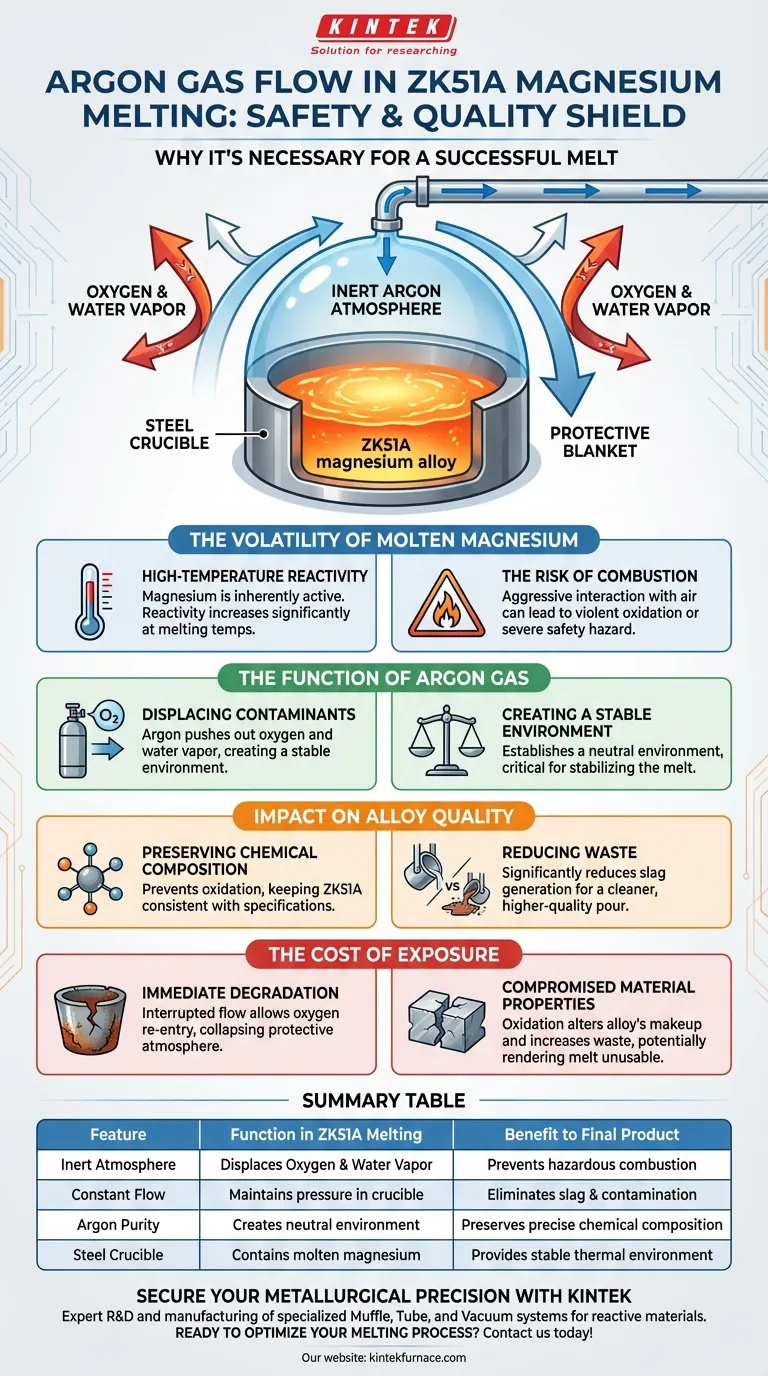

La volatilidad del magnesio fundido

Reactividad a altas temperaturas

El magnesio es un metal inherentemente activo. Cuando se eleva a temperaturas de fusión, su reactividad aumenta significativamente.

El riesgo de combustión

Sin una barrera protectora, el magnesio fundido interactúa agresivamente con el aire circundante. Esto puede provocar una oxidación violenta o incluso una combustión, lo que supone un grave peligro para la seguridad de la operación.

La función del gas argón

Desplazamiento de contaminantes

El argón actúa como una manta pesada e inerte. Un flujo constante expulsa los elementos reactivos presentes en el aire estándar, específicamente oxígeno y vapor de agua.

Creación de un entorno estable

Al eliminar estos contaminantes, el argón establece un entorno neutro dentro del crisol de acero. Este aislamiento es fundamental para estabilizar la fusión durante la fase de alta temperatura.

Impacto en la calidad de la aleación

Preservación de la composición química

La seguridad no es la única variable; la ciencia de los materiales es igualmente crítica. Prevenir la oxidación garantiza la precisión de la composición química de la aleación, manteniendo la ZK51A consistente con sus especificaciones.

Reducción de residuos

La oxidación produce subproductos que degradan la fusión. El uso de un escudo de argón reduce significativamente la generación de escoria, lo que resulta en una colada más limpia y de mayor calidad.

El coste de la exposición

Degradación inmediata

Si el flujo de gas se interrumpe o es insuficiente, la atmósfera protectora colapsa. Esto permite que el oxígeno vuelva a entrar inmediatamente en el crisol.

Propiedades del material comprometidas

El resultado de la exposición no es solo un riesgo para la seguridad, sino un fallo metalúrgico. La oxidación resultante altera la composición de la aleación y aumenta el material de desecho, lo que hace que la fusión sea potencialmente inutilizable.

Tomar la decisión correcta para su objetivo

Para lograr una fusión exitosa de la aleación de magnesio ZK51A, debe priorizar el control de la atmósfera.

- Si su principal objetivo es la seguridad: Mantenga un flujo constante para evitar el contacto con el oxígeno y eliminar el riesgo de combustión violenta.

- Si su principal objetivo es la calidad metalúrgica: Utilice el escudo de argón para minimizar la formación de escoria y mantener estrictamente la composición química de la aleación.

Un flujo constante de argón es la variable más eficaz para controlar tanto la seguridad como la calidad de una fusión de magnesio.

Tabla resumen:

| Característica | Función en la fusión de ZK51A | Beneficio para el producto final |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno y el vapor de agua | Previene la combustión peligrosa |

| Flujo constante | Mantiene la presión en el crisol | Elimina la escoria y la contaminación |

| Pureza del argón | Crea un entorno neutro | Preserva la composición química precisa |

| Crisol de acero | Contiene magnesio fundido | Proporciona un entorno térmico estable |

Asegure su precisión metalúrgica con KINTEK

No comprometa la seguridad ni la integridad del material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de mufas, tubos y vacío diseñados para manejar materiales reactivos como la aleación de magnesio ZK51A. Ya sea que necesite un control preciso de la atmósfera o durabilidad a altas temperaturas, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar su proceso de fusión? ¡Contáctenos hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso principal de un horno de crisol? Ideal para fundir metales no ferrosos de manera eficiente

- ¿Por qué los agitadores de precisión de laboratorio y los dispositivos de calentamiento son esenciales para la síntesis de soluciones precursoras magnéticas?

- ¿Qué funciones realiza un crisol de grafito de alta densidad? Más que un simple contenedor para el refinado de cobre

- ¿Cómo estabilizan los tubos de alúmina de alta pureza con múltiples orificios las pruebas de CV? Mejore la precisión de los datos con las soluciones KINTEK

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el SPS de la aleación Ti-6Al-4V? Dominio del control térmico y mecánico

- ¿Cuáles son las ventajas de utilizar un generador de microondas de modo único? Calentamiento de precisión para la recuperación de metales

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza para el sinterizado de Li2Mg3Ti(1-x)ZrxO6? Garantice la excelencia dieléctrica

- ¿Cuál es la necesidad de configurar pirómetros infrarrojos sin contacto para el monitoreo de temperatura? Garantizar la precisión del sinterizado