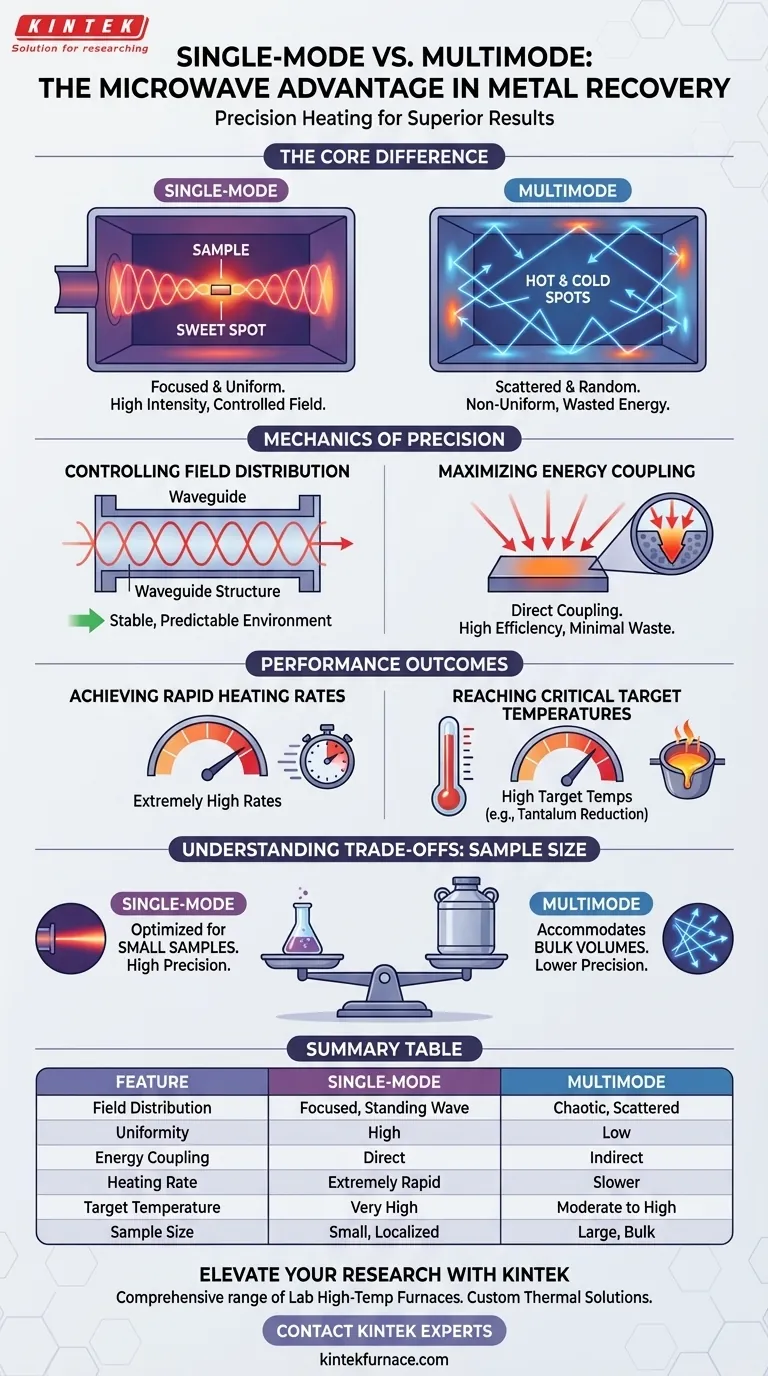

La principal ventaja de un generador de microondas de modo único es su capacidad para crear un campo electromagnético altamente enfocado y uniforme, superando significativamente la distribución dispersa de los sistemas multimodo estándar. Al canalizar la energía a través de una estructura de guía de ondas específica, el sistema apunta con precisión a la muestra, asegurando que la máxima cantidad de energía se acople directamente al material en lugar de desperdiciarse en la cavidad.

La diferencia fundamental radica en el control: los sistemas multimodo crean "puntos calientes y fríos" aleatorios, mientras que los generadores de modo único concentran la energía en una zona específica de alta intensidad. Esta precisión permite las tasas de calentamiento y las temperaturas extremas requeridas para procesos químicos complejos, como la reducción selectiva de tantalio.

La mecánica del calentamiento de precisión

Control de la distribución del campo

Los sistemas multimodo estándar funcionan haciendo rebotar las microondas caóticamente dentro de una cavidad. Esto a menudo resulta en distribuciones de intensidad de campo no uniformes, lo que significa que algunas partes de su muestra pueden sobrecalentarse mientras que otras permanecen subprocesadas.

En contraste, un generador de modo único utiliza una estructura de guía de ondas específica para crear un patrón de onda estacionaria. Este enfoque diseñado elimina la dispersión caótica, proporcionando un entorno electromagnético estable y predecible para el experimento.

Maximización del acoplamiento de energía

La geometría de un sistema de modo único permite al usuario colocar la muestra en la ubicación exacta de máxima intensidad de campo. Las notas de referencia indican que esta configuración acopla con precisión la energía a muestras pequeñas ubicadas en el centro de la cámara de reacción.

Este acoplamiento directo garantiza una alta eficiencia. En lugar de calentar el aire o las paredes de la cámara, la energía electromagnética es absorbida casi exclusivamente por el metal objetivo, impulsando la reacción hacia adelante con un desperdicio mínimo.

Resultados de rendimiento en la recuperación de metales

Lograr tasas de calentamiento rápidas

Para la recuperación de metales, la velocidad a menudo dicta el éxito de la reacción. La intensidad enfocada de un sistema de modo único permite tasas de calentamiento extremadamente altas que los sistemas multimodo simplemente no pueden igualar. Este rápido aumento de temperatura es esencial para superar rápidamente las altas barreras de energía de activación.

Alcanzar temperaturas objetivo críticas

Ciertos procesos metalúrgicos requieren calor extremo para facilitar la reducción. El diseño de modo único permite que la muestra alcance altas temperaturas objetivo que podrían ser inalcanzables en un campo multimodo disperso. Esta capacidad térmica se identifica como crítica para aplicaciones como la reducción selectiva de metales como el tantalio.

Comprender las compensaciones

Limitaciones del tamaño de la muestra

Si bien los generadores de modo único ofrecen un control superior, están limitados por el volumen. El "punto óptimo" de alta intensidad creado por la guía de ondas es físicamente pequeño.

En consecuencia, estos sistemas están optimizados para muestras pequeñas. Si un experimento requiere procesar grandes volúmenes de material a granel simultáneamente, la naturaleza enfocada del campo de modo único se convierte en una limitación en lugar de una ventaja.

Tomar la decisión correcta para su experimento

La selección del sistema de microondas correcto depende completamente de los requisitos específicos de su proceso de recuperación de metales.

- Si su enfoque principal es la precisión de la reacción y la temperatura: Elija un generador de modo único para garantizar el campo uniforme y de alta intensidad requerido para reducciones químicamente sensibles.

- Si su enfoque principal es el rendimiento de volumen a granel: Un sistema multimodo puede ser más apropiado, siempre que pueda acomodar tasas de calentamiento más lentas y una distribución de temperatura desigual.

Para experimentos de recuperación de alto riesgo donde el control térmico es primordial, el generador de modo único sigue siendo la opción definitiva.

Tabla resumen:

| Característica | Generador de microondas de modo único | Sistema de microondas multimodo |

|---|---|---|

| Distribución del campo | Patrón de onda estacionaria enfocado | Distribución caótica y dispersa |

| Uniformidad | Alta (elimina puntos calientes/fríos) | Baja (puntos calientes/fríos aleatorios) |

| Acoplamiento de energía | Acoplamiento directo y máximo en la muestra | Acoplamiento indirecto, energía desperdiciada en la cavidad |

| Tasa de calentamiento | Extremadamente rápida | Más lenta, dispersa |

| Temperatura objetivo | Muy alta (por ejemplo, para reducción de tantalio) | Moderada a alta |

| Tamaño de la muestra | Muestras pequeñas y localizadas | Volúmenes grandes y a granel |

Mejore su investigación metalúrgica con KINTEK

La precisión es irrenunciable en la recuperación de metales. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD. Ya sea que necesite la intensidad enfocada de la tecnología de modo único o una solución térmica personalizada para sus necesidades de investigación únicas, nuestros ingenieros están aquí para ayudarlo.

Maximice la eficiencia de su laboratorio y alcance temperaturas de reacción críticas con KINTEK. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar su sistema perfecto!

Guía Visual

Referencias

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se utilizan barcos de alúmina para la deposición de Bi2Se3? Asegura una síntesis de alta pureza para aislantes topológicos

- ¿Qué funciones cumplen el negro de carbón y el fieltro de fibra de carbono como aislamiento? Maximice la eficiencia en hornos de 3000 °C

- ¿Por qué se utilizan barcos de alúmina de alta pureza como recipientes precursores en la síntesis de MoS2? Garantizar materiales 2D de alta calidad

- ¿Por qué se seleccionan los crisoles de carburo de silicio para el bronce de aluminio C95800? Garantice la pureza y la eficiencia

- ¿Cuáles son los pasos de preparación para una bomba de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Cómo mejorar el rendimiento de una bomba de vacío? Maximizar la eficiencia y alcanzar niveles de vacío más profundos

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para el sinterizado de LLZO? Controle Maestro de la Volatilidad del Litio

- ¿Por qué utilizar un horno de secado por chorro a 80 °C durante 24 horas para cáscaras de almendra de palma? Optimizar el rendimiento y la eficiencia del biocarbón