Para garantizar la estabilidad y densidad de las cerámicas de Li7La3Zr2O12 (LLZO), se requieren técnicas de procesamiento específicas para contrarrestar la volatilidad del litio a altas temperaturas. El uso de crisoles de alúmina de alta pureza, combinado con el método de incrustación en polvo madre, crea un microambiente controlado y químicamente estable que preserva la estequiometría y la estructura cristalina del material.

Conclusión Clave El principal desafío en el sinterizado de LLZO es evitar la evaporación del litio, que conduce a la formación de fases de impurezas de baja conductividad. Los crisoles de alúmina de alta pureza proporcionan un recipiente de contención no reactivo, mientras que el método de incrustación en polvo madre genera una atmósfera de vapor de litio sacrificial para compensar activamente la pérdida, asegurando la formación de la fase granate cúbica de alta conductividad.

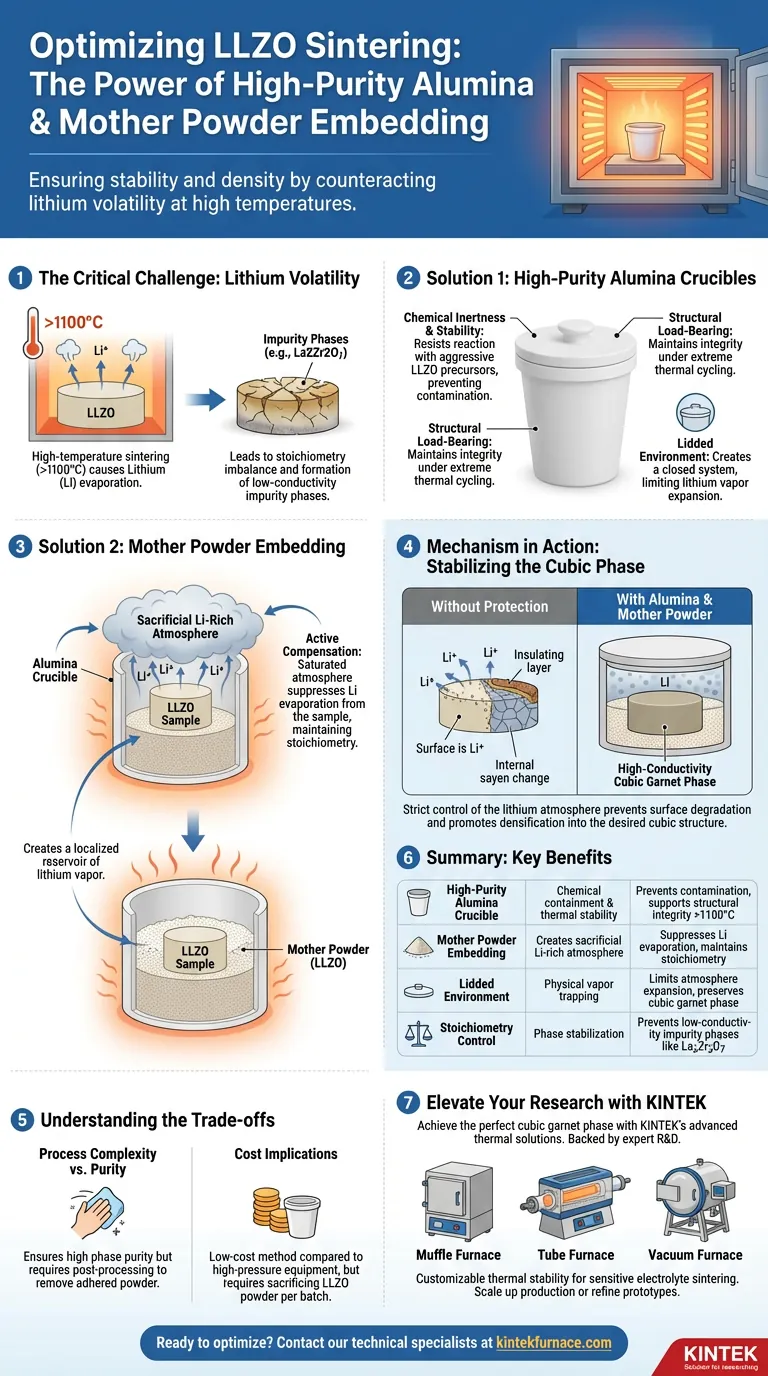

El Desafío Crítico: Volatilidad del Litio

El Riesgo del Sinterizado a Alta Temperatura

El sinterizado de LLZO requiere temperaturas que a menudo superan los 1100 °C para lograr el crecimiento de grano y la densificación. A estas temperaturas, el litio es muy volátil y propenso a la evaporación.

Consecuencias de la Pérdida de Litio

Cuando el litio se volatiliza de la muestra, el material sufre un desequilibrio estequiométrico. Esta pérdida desencadena la degradación de la fase cúbica deseada en fases secundarias indeseables, especialmente La2Zr2O7. Estas fases de impurezas son perjudiciales porque tienen baja conductividad iónica, lo que dificulta gravemente el rendimiento del electrolito final.

El Papel de los Crisoles de Alúmina de Alta Pureza

Inercia Química y Estabilidad

La alúmina de alta pureza se selecciona principalmente por su excelente estabilidad química a temperaturas extremas. A diferencia de otros materiales de contención, la alúmina de alta pureza resiste la reacción con los precursores agresivos de LLZO, evitando que impurezas externas se filtren en la muestra de electrolito.

Soporte Estructural

Más allá de las propiedades químicas, estos crisoles ofrecen una excelente capacidad de carga a altas temperaturas. Mantienen su integridad estructural durante el riguroso ciclo de calentamiento, asegurando que la muestra permanezca mecánicamente estable mientras la cerámica se densifica.

Contención del Microambiente

Cuando se utilizan con tapa, los crisoles de alúmina ayudan a crear un sistema "cerrado". Esta contención física limita el volumen en el que el vapor de litio puede expandirse, atrapando eficazmente la atmósfera generada por el polvo de lecho cerca de la muestra.

El Mecanismo de Incrustación en Polvo Madre

Creación de una Atmósfera Sacrificial

El "polvo madre" es simplemente polvo de LLZO de la misma composición que la muestra. Al incrustar o cubrir la muestra en este polvo, se crea una reserva localizada de litio.

Compensación Activa

A medida que el sistema se calienta, el polvo madre libera vapor de litio. Esto crea un ambiente de litio de alta concentración alrededor de la muestra. Dado que la atmósfera circundante ya está saturada de litio del polvo, la fuerza impulsora termodinámica para que el litio se evapore de la *muestra en sí* se reduce significativamente.

Estabilización de la Fase Cúbica

Esta técnica actúa como un regulador de la atmósfera. Al suprimir la volatilización, el método asegura que la muestra mantenga la fórmula química correcta (estequiometría). Esta estabilidad evita que la superficie se degrade en fases aislantes y permite que el material se densifique en la estructura granate cúbica de alta conductividad.

Comprensión de los Compromisos

Complejidad del Proceso vs. Pureza

Si bien incrustar muestras en polvo madre garantiza una alta pureza de fase, introduce complejidad. La superficie de la muestra puede requerir un post-procesamiento para eliminar el polvo adherido o la rugosidad superficial causada por la interacción con el material de lecho.

Implicaciones de Costo

El uso de polvo madre generalmente se considera un método de bajo costo en comparación con equipos especializados de alta presión. Sin embargo, requiere sacrificar una cantidad de polvo LLZO de alta calidad en cada ciclo de sinterizado, lo que afecta la eficiencia total del material y el costo por lote.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterizado de LLZO, considere los siguientes ajustes específicos:

- Si su principal objetivo es prevenir fases de impurezas: Asegúrese de que el polvo madre cubra completamente la muestra para eliminar cualquier zona "deficiente" donde la depleción de litio pueda desencadenar la formación de La2Zr2O7.

- Si su principal objetivo es maximizar la densidad: Utilice un crisol de alúmina con tapa para minimizar la fuga de vapor de litio, permitiendo tiempos de sinterizado más largos que promuevan el crecimiento de grano sin degradar el material.

Al controlar estrictamente la atmósfera de litio a través de estos métodos, transforma un proceso volátil en un camino reproducible para electrolitos de estado sólido de alto rendimiento.

Tabla Resumen:

| Componente/Método | Función Principal | Beneficio para el Sinterizado de LLZO |

|---|---|---|

| Crisol de Alúmina de Alta Pureza | Contención química y estabilidad térmica | Previene la contaminación y soporta la integridad estructural a más de 1100 °C. |

| Incrustación en Polvo Madre | Crea una atmósfera sacrificial rica en litio | Suprime la evaporación del litio de la muestra, manteniendo la estequiometría. |

| Ambiente con Tapa | Atrapamiento físico de vapor | Limita la expansión de la atmósfera para asegurar la preservación de la fase granate cúbica. |

| Control de Estequiometría | Estabilización de fase | Previene la formación de fases de impurezas de baja conductividad como La2Zr2O7. |

Mejore su Investigación de Baterías de Estado Sólido con KINTEK

Lograr la fase granate cúbica perfecta en LLZO requiere precisión y el equipo adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona las soluciones térmicas avanzadas necesarias para el sinterizado sensible de electrolitos.

Nuestra gama de hornos Muffle, de Tubo y de Vacío es totalmente personalizable para cumplir con sus requisitos específicos de temperatura y atmósfera. Ya sea que esté escalando la producción o refinando prototipos de laboratorio, KINTEK ofrece la estabilidad térmica y la confiabilidad que sus materiales demandan.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de los adaptadores de guía de onda a coaxial? Roles clave en cadenas de medición de alta temperatura

- ¿Por qué se seleccionan las bolas de molienda YSZ para mezclar polvos precursores de Mn2AlB2? Asegurar la síntesis de fase MAB de alta pureza

- ¿Cuáles son las funciones principales de un intercambiador de calor de precalentamiento automático? Maximizar la eficiencia térmica en tubos de doble P

- ¿Cuáles son las ventajas de las bombas de vacío de circulación de agua? Descubra Soluciones Confiables y Libres de Aceite para Procesos Limpios

- ¿Por qué se utiliza papel de tantalio de alta pureza al fundir la aleación Ce2(Fe, Co)17? Proteja sus materiales de tierras raras

- ¿Por qué se requieren crisoles de alta alúmina para pruebas de corrosión por inmersión estática? Garantice la pureza de los datos al 1000 °C

- ¿Cuál es la función de un crisol de porcelana de alta pureza? Guía experta para la preparación de vidrio de borosilicato dopado con cromo

- ¿Cómo influye un sistema de calentamiento preciso del sustrato en la calidad de las películas delgadas de fluoruro? Dominando la integridad estructural