El calentamiento preciso del sustrato es el principal impulsor de la integridad estructural en la deposición de películas delgadas de fluoruro. Al suministrar energía térmica controlada, el sistema regula la movilidad superficial, permitiendo que las moléculas de fluoruro nucleen eficazmente y pasen de un crecimiento disperso en forma de islas a una película cohesiva y continua.

La función principal del calentamiento del sustrato es permitir que las moléculas se organicen de manera eficiente antes de fijarse en su lugar. Esto evita la formación de vacíos internos y errores estructurales, lo que resulta en un material más denso, liso y libre de defectos.

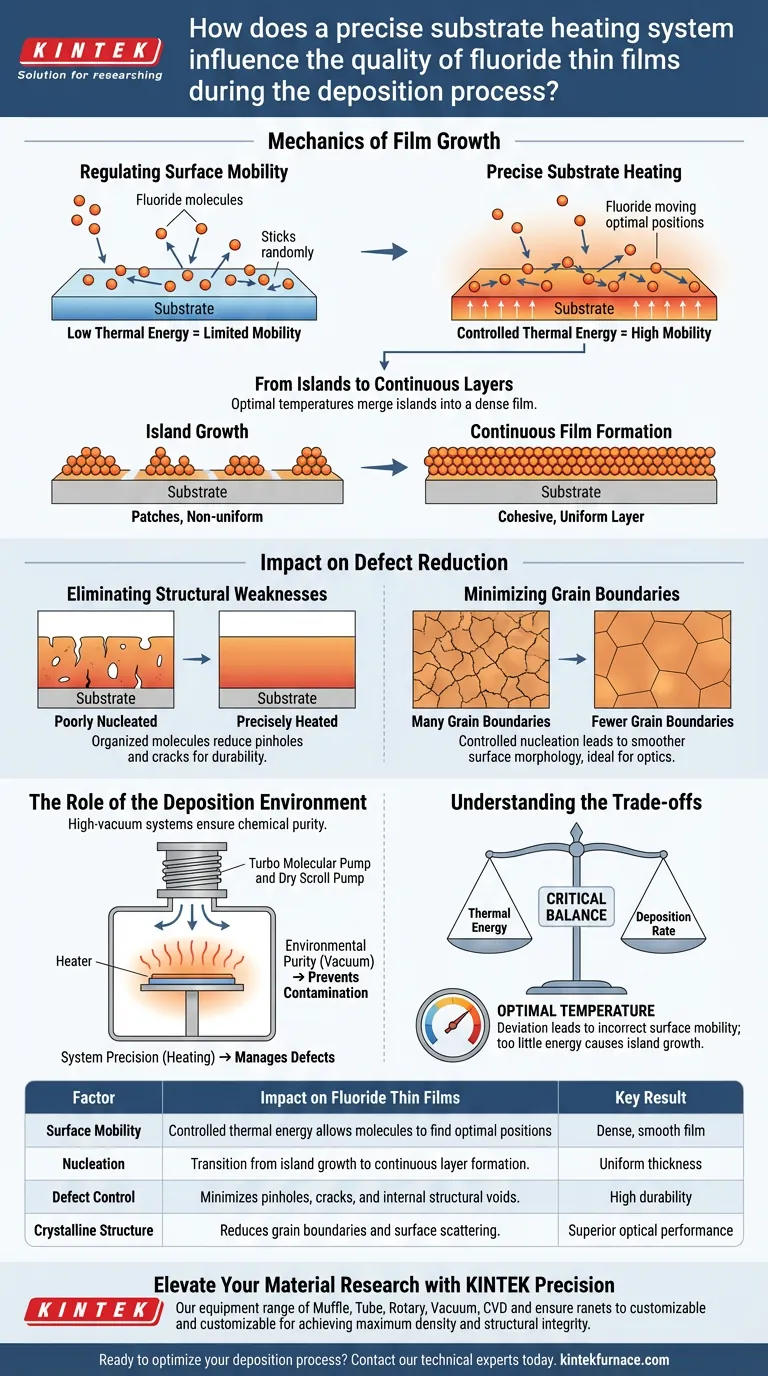

La Mecánica del Crecimiento de Películas

Regulación de la Movilidad Superficial

La calidad de una película delgada depende en gran medida de cómo se comportan las moléculas una vez que aterrizan en el sustrato. Un sistema de calentamiento preciso proporciona la energía térmica específica requerida para movilizar estas moléculas.

Esta energía adicional permite que las moléculas de fluoruro se muevan por la superficie en lugar de adherirse inmediatamente donde aterrizan. Este movimiento es esencial para que las moléculas encuentren posiciones energéticamente favorables.

De Islas a Capas Continuas

Sin calor adecuado, la deposición a menudo da como resultado un "crecimiento en islas", donde se forman cúmulos aislados de material sin conectarse.

Las temperaturas óptimas del sustrato promueven una transición de fase en la que estas islas se fusionan. Esto conduce a la formación de películas continuas, asegurando que la capa sea uniforme en lugar de irregular.

Impacto en la Reducción de Defectos

Eliminación de Debilidades Estructurales

Un beneficio importante del calentamiento preciso es la reducción de defectos internos. Cuando las moléculas pueden organizarse adecuadamente, la probabilidad de agujeros y grietas disminuye significativamente.

Esta continuidad estructural es vital para la durabilidad y el rendimiento de la película. Previene las fallas mecánicas a menudo asociadas con películas mal nucleadas.

Minimización de Límites de Grano

El proceso de calentamiento también influye en la estructura cristalina del fluoruro. Al controlar la nucleación, el sistema reduce el número de límites de grano.

Menos límites de grano dan como resultado una morfología superficial más lisa. Esto es particularmente importante para aplicaciones ópticas donde la dispersión superficial debe minimizarse.

El Papel del Entorno de Deposición

Precisión del Sistema vs. Pureza Ambiental

Mientras que el sistema de calentamiento controla la estructura física y la disposición de la película, opera dentro de un ecosistema más amplio.

Los sistemas de alto vacío (que utilizan bombas turbomoleculares y de desplazamiento seco) funcionan en paralelo para garantizar la pureza química de la película. Mientras que el calor gestiona los defectos, el vacío previene la contaminación por gases de impurezas durante el proceso.

Comprender las Compensaciones

La Necesidad de una Temperatura "Óptima"

La referencia enfatiza las temperaturas del sustrato "óptimas", lo que implica que la precisión no se trata solo de aplicar calor, sino de aplicar la cantidad exacta de calor.

Si la temperatura se desvía de este óptimo, la movilidad superficial será incorrecta. Muy poca energía conduce al crecimiento en islas mencionado anteriormente, lo que resulta en películas porosas y llenas de defectos.

Equilibrio de Variables

Existe un equilibrio crítico entre la energía térmica y la tasa de deposición.

El calentamiento preciso le permite dictar la densidad de la película, pero debe sincronizarse con otros parámetros del sistema para garantizar que las moléculas tengan tiempo de asentarse sin ser enterradas por el material entrante.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con películas delgadas de fluoruro, debe distinguir entre las necesidades estructurales y las necesidades de pureza.

- Si su enfoque principal es la Integridad Estructural: Priorice la precisión de su sistema de calentamiento del sustrato para garantizar una alta movilidad superficial y una película continua y libre de grietas.

- Si su enfoque principal es la Pureza Química: Asegúrese de que su sistema utilice una configuración de alto vacío con bombas turbomoleculares para eliminar la contaminación por gases durante el transporte.

Las películas más duraderas y de mayor rendimiento se logran cuando el control térmico preciso impulsa la organización molecular dentro de un entorno de vacío ultra limpio.

Tabla Resumen:

| Factor | Impacto en Películas Delgadas de Fluoruro | Resultado Clave |

|---|---|---|

| Movilidad Superficial | La energía térmica controlada permite a las moléculas encontrar posiciones óptimas. | Película densa y lisa |

| Nucleación | Transición del crecimiento en islas a la formación de capas continuas. | Espesor uniforme |

| Control de Defectos | Minimiza agujeros, grietas y vacíos estructurales internos. | Alta durabilidad |

| Estructura Cristalina | Reduce los límites de grano y la dispersión superficial. | Rendimiento óptico superior |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la película delgada de fluoruro perfecta requiere un delicado equilibrio de energía térmica y pureza del vacío. KINTEK proporciona el equipo de laboratorio de vanguardia necesario para dominar estas variables.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de deposición de películas delgadas y procesamiento a alta temperatura. Nuestras precisas soluciones de calentamiento garantizan que sus materiales logren la máxima densidad e integridad estructural en todo momento.

¿Listo para optimizar su proceso de deposición? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para su laboratorio.

Guía Visual

Referencias

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Por qué es necesario un sistema preciso de control y suministro de flujo de gas durante la conversión termoquímica de biocarbón de cáscara de arroz?

- ¿Por qué se prefiere un crisol de grafito para la síntesis de SiNQ? Domine la gestión del calor en la reducción magnesiotérmica

- ¿Por qué se requieren crisoles de alúmina de alta pureza para el método de cocción? Garantice la seguridad y la pureza del catalizador

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Qué papel juega un crisol cerámico de alta temperatura en la síntesis por pirólisis de biocarbón? Garantice resultados de laboratorio puros

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA

- ¿Por qué se utiliza el óxido de berilio (BeO) como crisol para viscosímetro? Estabilidad superior para la investigación de aleaciones a alta temperatura