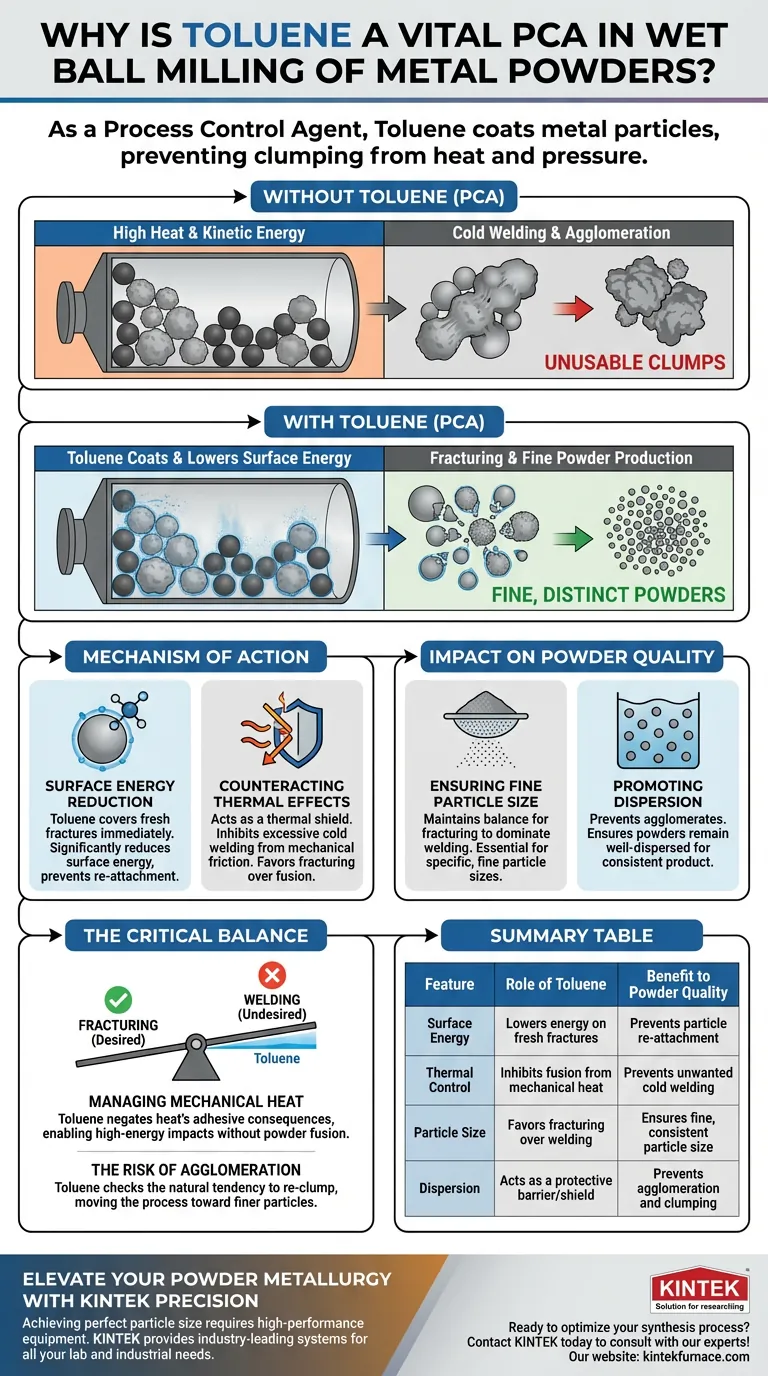

El tolueno sirve como un Agente de Control de Procesos (PCA) vital en la molienda de bolas en húmedo de polvos metálicos. Funciona recubriendo las partículas metálicas para reducir su energía superficial, lo que previene directamente que el polvo se aglomere o se suelde debido al intenso calor generado por los impactos mecánicos.

Sin un PCA como el tolueno, la energía cinética de la molienda se convierte en calor, lo que hace que las partículas metálicas se fusionen en lugar de fracturarse. El tolueno actúa como un escudo, inhibiendo la soldadura en frío para garantizar la producción de polvos finos y distintos.

El Mecanismo de Acción

Reducción de la Energía Superficial

Durante la molienda, las partículas metálicas se fracturan constantemente, creando superficies frescas y altamente reactivas. El tolueno cubre eficazmente estas superficies inmediatamente después de su formación.

Al recubrir las partículas, el tolueno reduce significativamente su energía superficial. Esta reducción es el principal mecanismo químico que evita que las partículas se vuelvan a unir entre sí.

Contrarrestando los Efectos Térmicos

El impacto mecánico de la molienda de bolas genera una fricción y un calor considerables. En ausencia de un agente de control, este calor promueve la soldadura en frío excesiva, donde las partículas se fusionan en aglomerados más grandes.

El tolueno actúa como una barrera contra esta fusión térmica. Asegura que la fuerza mecánica resulte en una reducción del tamaño de partícula (fractura) en lugar de un crecimiento de partícula (soldadura).

El Impacto en la Calidad del Polvo

Garantizando un Tamaño de Partícula Fino

El objetivo final de la molienda es producir tamaños de partícula específicos y finos. El tolueno lo permite manteniendo un equilibrio en el que la fractura domina sobre la soldadura.

Sin esta intervención, el proceso probablemente resultaría en grumos gruesos e inutilizables en lugar de polvo fino.

Promoviendo la Dispersión

Más allá de la reducción de tamaño, la uniformidad es crítica. El tolueno asegura que los polvos metálicos permanezcan bien dispersos en todo el medio fluido.

Esta dispersión previene la formación de aglomerados, lo que conduce a un producto final consistente y de alta calidad.

El Equilibrio Crítico: Fractura vs. Soldadura

Gestión del Calor Mecánico

La compensación inherente en la molienda de bolas es que la misma energía cinética necesaria para triturar el metal también genera el calor que lo fusiona. No se puede tener molienda de alto impacto sin generar calor.

El tolueno no elimina el calor, pero anula sus consecuencias *adhesivas*. Permite mantener impactos de alta energía sin sacrificar la integridad del polvo.

El Riesgo de Aglomeración

Si la energía superficial no se gestiona, la aglomeración se vuelve inevitable. Esto revierte el trabajo del molino, convirtiendo lo que debería ser polvo fino en masas más grandes.

El tolueno es esencialmente el "control" de esta tendencia física natural, asegurando que el proceso se mueva en una sola dirección: hacia partículas más finas.

Optimización para la Calidad del Polvo

Para asegurar que su proceso de molienda de bolas en húmedo produzca los mejores resultados, considere cómo el PCA se alinea con sus objetivos específicos.

- Si su enfoque principal es la Reducción del Tamaño de Partícula: Confíe en el tolueno para inhibir la soldadura en frío, permitiendo que el impacto mecánico fracture eficazmente las partículas en grados más finos.

- Si su enfoque principal es la Homogeneidad de la Mezcla: Utilice tolueno para reducir la energía superficial, previniendo la aglomeración y asegurando una mezcla de polvo uniforme y bien dispersa.

Al gestionar la energía superficial y los efectos térmicos, el tolueno transforma un entorno caótico y de alta temperatura en un proceso controlado para la síntesis de polvos de precisión.

Tabla Resumen:

| Característica | Papel del Tolueno en la Molienda de Bolas en Húmedo | Beneficio para la Calidad del Polvo |

|---|---|---|

| Energía Superficial | Reduce la energía en las fracturas frescas | Previene la re-unión de partículas |

| Control Térmico | Inhibe la fusión por calor mecánico | Previene la soldadura en frío no deseada |

| Tamaño de Partícula | Favorece la fractura sobre la soldadura | Asegura un tamaño de partícula fino y consistente |

| Dispersión | Actúa como barrera/escudo protector | Previene la aglomeración y apelmazamiento |

Eleve su Metalurgia de Polvos con KINTEK Precision

Lograr el tamaño de partícula perfecto requiere más que solo el Agente de Control de Procesos adecuado: exige equipos de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de laboratorio e industriales. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura y soluciones de molienda le ayudan a gestionar la energía superficial y los efectos térmicos con facilidad.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cuál es el papel fundamental del filtro de vacío en un sistema de destilación de vacío de magnesio residual? La protección esencial para su bomba de vacío

- ¿Qué propiedades mecánicas deben evaluarse para los tubos de horno de cerámica de alúmina? Garantizar la durabilidad y el rendimiento

- ¿Por qué se prefieren los tubos y crisoles de alúmina de alta pureza para la fundición a alta temperatura? Garantiza la máxima pureza de la muestra

- ¿Por qué usar un crisol tapado para la calcinación de g-C3N4? Mejora el área superficial a través de la auto-exfoliación

- ¿Por qué se seleccionan los botes largos de alúmina como contenedores de muestras para experimentos de refinación por zonas? Optimizar la purificación de materiales

- ¿Por qué se utilizan tapones cerámicos aislantes dentro del tubo del horno de alúmina? Asegurar un calentamiento estable y evitar el agrietamiento del tubo

- ¿Qué ventajas ofrecen los crisoles de platino para la sinterización de KCdCl3? Asegure la síntesis de muestras puras y monofásicas

- ¿Cuáles son las ventajas de usar vidrio de borosilicato para la cámara de control de la atmósfera superior? Proteja sus sellos de vacío