Los botes largos de alúmina se seleccionan principalmente por su capacidad para mantener estrictos controles físicos mientras resisten la degradación química. Proporcionan protección específica contra la corrosión por cloruros y utilizan una alta relación de aspecto para crear los distintos gradientes de temperatura necesarios para separar físicamente las zonas de fusión y solidificación.

La refinación por zonas se basa en una gestión térmica precisa para mover las impurezas. Los botes largos de alúmina proporcionan la geometría necesaria para que coincida con el modelado unidimensional, asegurando una eliminación eficaz de solutos mientras se mantiene la integridad estructural frente a elementos corrosivos.

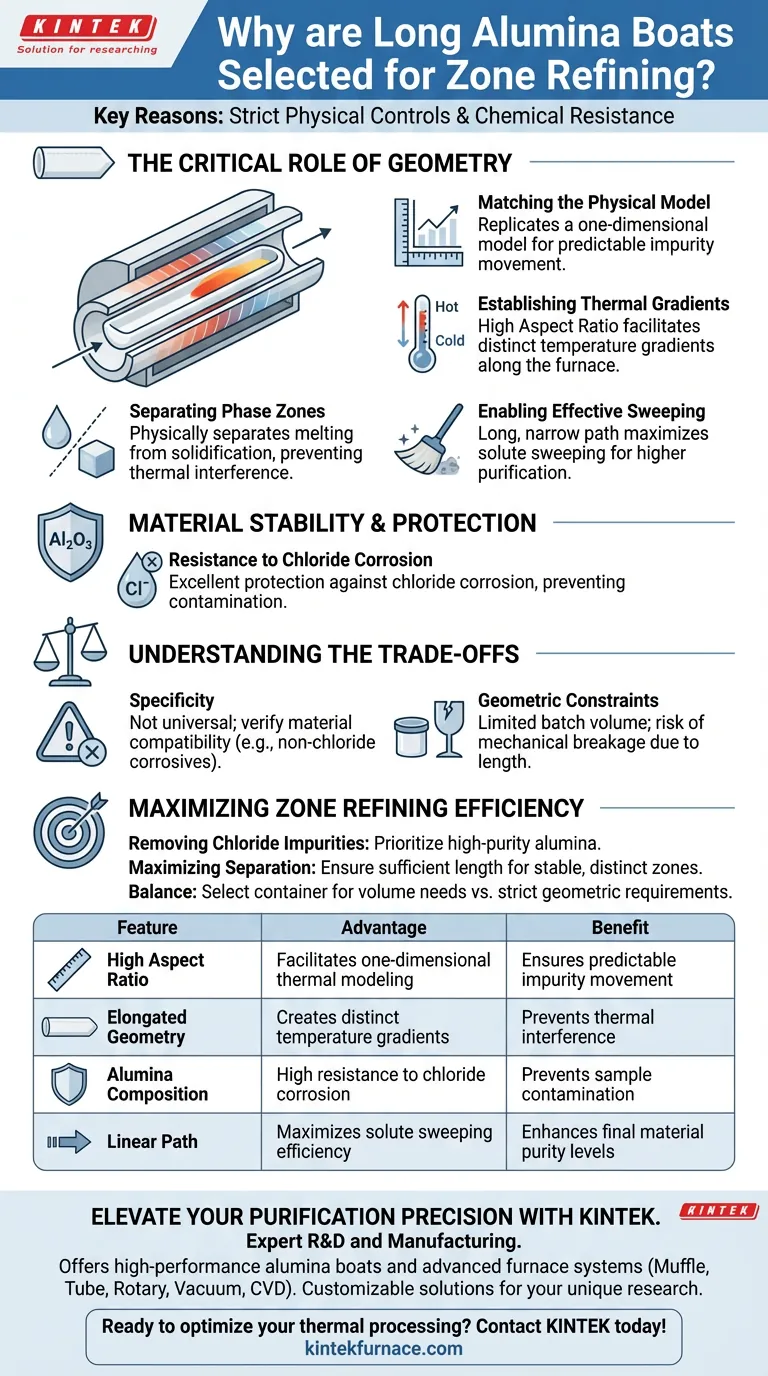

El papel fundamental de la geometría

Coincidencia con el modelo físico

El éxito de la refinación por zonas a menudo depende de la replicación de un modelo unidimensional en un entorno del mundo real.

Los botes largos proporcionan la geometría física lineal requerida para aproximar este modelo teórico. Esta alineación asegura que las predicciones matemáticas del movimiento de impurezas coincidan con los resultados experimentales.

Establecimiento de gradientes térmicos

Una alta relación de aspecto (longitud frente a anchura) es la característica geométrica más crítica de estos contenedores.

Esta forma alargada facilita la formación de distintos gradientes de temperatura a lo largo del horno tubular. Permite mantener una marcada diferencia de temperatura en función de la distancia, lo cual es esencial para el control del proceso.

Separación de zonas de fase

Para que la refinación por zonas funcione, la zona de fusión debe estar físicamente separada de la zona de solidificación.

La longitud del bote de alúmina separa físicamente estas regiones. Esta separación asegura que la zona fundida pueda viajar limpiamente a través del material sólido sin interferencias térmicas de la fase opuesta.

Permitiendo una eliminación eficaz

El objetivo final de esta geometría es el enriquecimiento de solutos.

Al forzar el material a través de un camino largo y estrecho, el proceso efectivamente "barre" las impurezas de un extremo de la muestra al otro. El camino alargado maximiza la exposición del material a la zona en movimiento, aumentando la eficiencia de purificación.

Estabilidad y protección del material

Resistencia a la corrosión por cloruros

La pureza del material es irrelevante si el propio contenedor reacciona con la muestra.

Los botes de alúmina se eligen específicamente por su excelente protección contra la corrosión por cloruros. Esta inercia química evita que el contenedor introduzca nuevos contaminantes o se degrade durante el ciclo de alta temperatura del experimento.

Comprender las compensaciones

Especificidad de la resistencia a la corrosión

Si bien la alúmina es excelente para los cloruros, no es una solución universal para todos los entornos corrosivos.

Debe verificar que su muestra específica no reacciona con el óxido de aluminio. Confiar en la alúmina para entornos corrosivos no clorados sin verificación puede provocar fallos en el contenedor o contaminación de la muestra.

Restricciones geométricas

La alta relación de aspecto que ayuda a la purificación también crea limitaciones físicas.

Los botes largos y estrechos limitan el volumen total de material que puede procesar en un solo lote en comparación con los contenedores más anchos. Además, la longitud extendida aumenta el riesgo de rotura mecánica si el bote se manipula incorrectamente durante la carga o descarga.

Maximizar la eficiencia de la refinación por zonas

Para asegurarse de que está sacando el máximo provecho de su configuración experimental, considere su objetivo principal:

- Si su enfoque principal es la eliminación de impurezas a base de cloruros: Priorice los botes de alúmina de alta pureza para evitar que la degradación del contenedor recontamine su muestra.

- Si su enfoque principal es maximizar la eficiencia de separación: Asegúrese de que su bote sea lo suficientemente largo para permitir una zona fundida estable y distinta que no se superponga con el frente de solidificación.

Seleccione el contenedor que equilibre sus necesidades de volumen con los estrictos requisitos geométricos del gradiente térmico.

Tabla resumen:

| Característica | Ventaja en la refinación por zonas | Beneficio para el experimento |

|---|---|---|

| Alta relación de aspecto | Facilita el modelado térmico unidimensional | Asegura un movimiento predecible de impurezas |

| Geometría alargada | Crea gradientes de temperatura distintos | Evita la interferencia térmica entre la fusión y la solidificación |

| Composición de alúmina | Alta resistencia a la corrosión por cloruros | Evita la contaminación de la muestra y la degradación del contenedor |

| Camino lineal | Maximiza la eficiencia de eliminación de solutos | Mejora los niveles de pureza del material final |

Mejore la precisión de su purificación con KINTEK

Lograr una pureza ultra alta en la refinación por zonas requiere el equilibrio perfecto de geometría y estabilidad del material. Respaldado por I+D y fabricación de expertos, KINTEK ofrece botes de alúmina de alto rendimiento junto con nuestros avanzados sistemas de mufla, tubos, rotativos, de vacío y CVD. Ya sea que necesite dimensiones estándar u hornos de laboratorio personalizables de alta temperatura adaptados a sus necesidades de investigación únicas, nuestro equipo proporciona la excelencia técnica requerida para impulsar sus innovaciones.

¿Listo para optimizar su procesamiento térmico? Póngase en contacto con KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades clave de los tubos de cuarzo que los hacen versátiles en todas las industrias? Descubra sus beneficios térmicos, químicos y ópticos

- ¿Cuáles son las propiedades mecánicas clave de los tubos de alúmina? Descubra soluciones de alta resistencia y resistentes al desgaste

- ¿Qué factores deben considerarse al seleccionar un tubo de horno de cerámica de alúmina? Garantizar la seguridad y el rendimiento en procesos de alta temperatura

- ¿Por qué es necesario un controlador de flujo másico de alta precisión para los catalizadores E-Ni/m-MgAlOx? Garantizar una dinámica de gas precisa

- ¿Cómo contribuye un controlador de temperatura de alto rendimiento a la repetibilidad? Precisión para el recocido de películas delgadas de FTO

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra

- ¿Qué papel juega un crisol de grafito durante los experimentos de interacción entre aleaciones y recubrimientos cerámicos? Optimice los resultados de su laboratorio

- ¿Cómo afectan las cintas transportadoras de composite de carbono a la propagación del metal de aportación de soldadura fuerte? Logre una estabilidad de unión de precisión