En resumen, seleccionar el tubo de horno de cerámica de alúmina adecuado requiere una evaluación cuidadosa de su capacidad para soportar las condiciones específicas de su proceso. Los factores más críticos son la temperatura máxima de funcionamiento, el entorno químico o la atmósfera a la que estará expuesto y su resistencia al choque térmico por los ciclos de calentamiento y enfriamiento.

Elegir un tubo de alúmina no se trata de encontrar el único producto "mejor", sino de hacer coincidir las propiedades del material y las dimensiones físicas del tubo con las demandas térmicas, químicas y mecánicas precisas de su aplicación para garantizar la seguridad, la fiabilidad y la integridad del proceso.

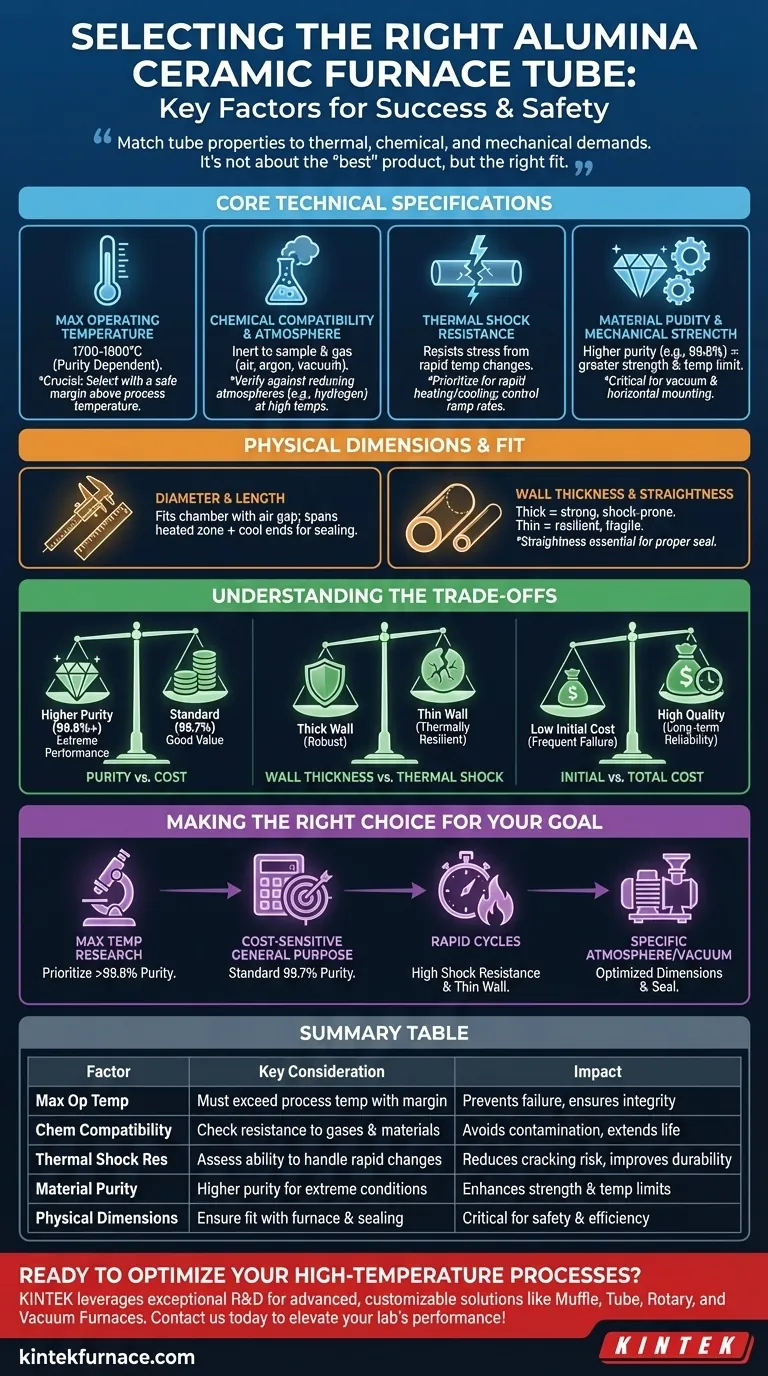

Especificaciones Técnicas Centrales

El rendimiento de todo su proceso de alta temperatura depende de las capacidades técnicas del tubo. Juzgar mal cualquiera de estos factores clave puede provocar experimentos fallidos, contaminación de muestras o fallos catastróficos del equipo.

Temperatura Máxima de Funcionamiento

Los tubos de alúmina se definen por su capacidad para funcionar a altas temperaturas, pero no todos son iguales. La temperatura máxima de uso para la alúmina suele rondar los 1700-1800 °C, pero esto depende en gran medida de la pureza del material.

Es crucial seleccionar un tubo con una clasificación de temperatura de funcionamiento continua que proporcione un margen de seguridad por encima de la temperatura de proceso prevista.

Compatibilidad Química y Atmósfera

El tubo debe permanecer inerte y no reaccionar con su muestra ni con la atmósfera del proceso (por ejemplo, aire, gas inerte como argón o un vacío). La alúmina ofrece una excelente resistencia a la mayoría de los productos químicos, pero su rendimiento puede degradarse en ciertas atmósferas reductoras (como el hidrógeno) a temperaturas muy altas.

Verifique siempre que el grado de alúmina sea compatible con los gases y materiales específicos que va a utilizar para evitar la contaminación de la muestra o el fallo prematuro del tubo.

Resistencia al Choque Térmico

El choque térmico es la tensión inducida en un material por cambios rápidos de temperatura, y es una causa principal de fractura de los tubos cerámicos. La capacidad de un tubo para resistir esto está determinada por sus propiedades del material, el espesor de la pared y la geometría general.

Si su proceso implica calentamiento o enfriamiento rápidos, debe priorizar un tubo con una alta clasificación de resistencia al choque térmico e implementar velocidades de rampa de temperatura controladas.

Pureza del Material y Resistencia Mecánica

La pureza de la alúmina (por ejemplo, 99,7 % frente a 99,8 %) afecta directamente a su resistencia mecánica, densidad y temperatura máxima de funcionamiento. Una mayor pureza generalmente da como resultado una cerámica más densa y resistente que funciona mejor en los límites superiores de su rango de temperatura.

Esta resistencia es fundamental para resistir el estrés físico, especialmente en aplicaciones de vacío o cuando el tubo está montado horizontalmente y sujeto a comba con el tiempo.

Dimensiones Físicas y Ajuste

Incluso el tubo de la más alta calidad es inútil si no se integra correctamente con su horno. Las dimensiones precisas son innegociables tanto para la función como para la seguridad.

Diámetro y Longitud

El diámetro exterior del tubo debe caber dentro de la cámara de calentamiento de su horno con un espacio adecuado para la circulación del aire. La longitud debe ser suficiente para cubrir toda la zona calentada y extenderse hacia las zonas finales más frías, permitiendo un sellado y manipulación adecuados.

Espesor de la Pared y Rectitud

El espesor de la pared es una compensación directa. Las paredes más gruesas proporcionan mayor resistencia mecánica y rigidez, pero tienen menor resistencia al choque térmico. Las paredes más delgadas se calientan y enfrían de manera más uniforme, pero son más frágiles.

La rectitud, o bajo pandeo, es esencial para garantizar un sellado adecuado con las bridas y para aplicaciones que implican la inserción y extracción de muestras.

Comprensión de las Compensaciones

Un proceso de selección eficaz implica equilibrar factores contrapuestos. Comprender estos compromisos es clave para tomar una decisión fiable y rentable.

Pureza frente a Coste

La alúmina de mayor pureza (99,8 % o superior) ofrece un rendimiento superior a temperaturas extremas y a menudo es necesaria para entornos de investigación ultralimpios. Sin embargo, conlleva una prima de coste significativa.

Para muchas aplicaciones industriales o de propósito general que funcionan a temperaturas más bajas, un tubo estándar de pureza del 99,7 % ofrece un excelente equilibrio entre rendimiento y valor.

Espesor de la Pared frente a Choque Térmico

Como se mencionó, un tubo de pared gruesa es mecánicamente robusto pero más propenso a agrietarse durante cambios rápidos de temperatura. Un tubo de pared delgada es más resistente térmicamente pero físicamente delicado.

Su elección debe dictarse por si su principal desafío es el estrés mecánico (por ejemplo, cargas pesadas, grandes tramos horizontales) o ciclos térmicos agresivos.

Inversión Inicial frente a Coste Total de Propiedad

Un tubo de bajo coste puede parecer atractivo al principio, pero los fallos frecuentes conllevan costosos tiempos de inactividad, materiales desperdiciados y costes de reemplazo repetidos.

Invertir en un tubo de alta calidad de un proveedor de confianza a menudo resulta en un menor coste total de propiedad debido a su mayor vida útil, mejor fiabilidad y la prevención de fallos de proceso costosos.

Tomar la Decisión Correcta para su Objetivo

Su decisión final debe guiarse por el aspecto más importante de su trabajo.

- Si su enfoque principal es la investigación de vanguardia a temperaturas máximas: Priorice la alúmina de mayor pureza (99,8 % o superior) de un proveedor de confianza para garantizar la integridad del proceso y una mínima contaminación.

- Si su enfoque principal es una aplicación de propósito general sensible al coste: Un tubo de pureza estándar (99,7 %) probablemente ofrecerá el mejor equilibrio entre rendimiento y presupuesto, siempre que cumpla con sus requisitos de temperatura.

- Si su enfoque principal implica ciclos rápidos de calentamiento y enfriamiento: Preste mucha atención a las clasificaciones de resistencia al choque térmico y considere un tubo de pared más delgada junto con velocidades de rampa controladas.

- Si su enfoque principal es mantener una atmósfera o vacío específico: Asegúrese de que las dimensiones, la rectitud y el acabado final del tubo estén optimizados para crear un sello perfecto con sus bridas.

En última instancia, seleccionar el tubo de horno correcto es un paso crítico para garantizar el éxito y la seguridad de su proceso de alta temperatura.

Tabla Resumen:

| Factor | Consideración Clave | Impacto |

|---|---|---|

| Temperatura Máxima de Funcionamiento | Debe superar la temperatura de proceso con un margen de seguridad | Previene el fallo del tubo y garantiza la integridad del proceso |

| Compatibilidad Química | Verificar la resistencia a gases (p. ej., hidrógeno) y materiales | Evita la contaminación y prolonga la vida útil del tubo |

| Resistencia al Choque Térmico | Evaluar la capacidad para soportar cambios rápidos de temperatura | Reduce el riesgo de agrietamiento y mejora la durabilidad |

| Pureza del Material | Mayor pureza (p. ej., 99,8 %) para condiciones extremas | Mejora la resistencia y los límites de temperatura |

| Dimensiones Físicas | Asegurar el ajuste con el horno y el sellado adecuado | Crítico para la seguridad y la eficiencia operativa |

¿Listo para optimizar sus procesos de alta temperatura con el tubo de horno de cerámica de alúmina perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y la eficiencia. Contáctenos hoy para discutir cómo nuestros tubos de horno personalizados pueden elevar el rendimiento y la seguridad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención