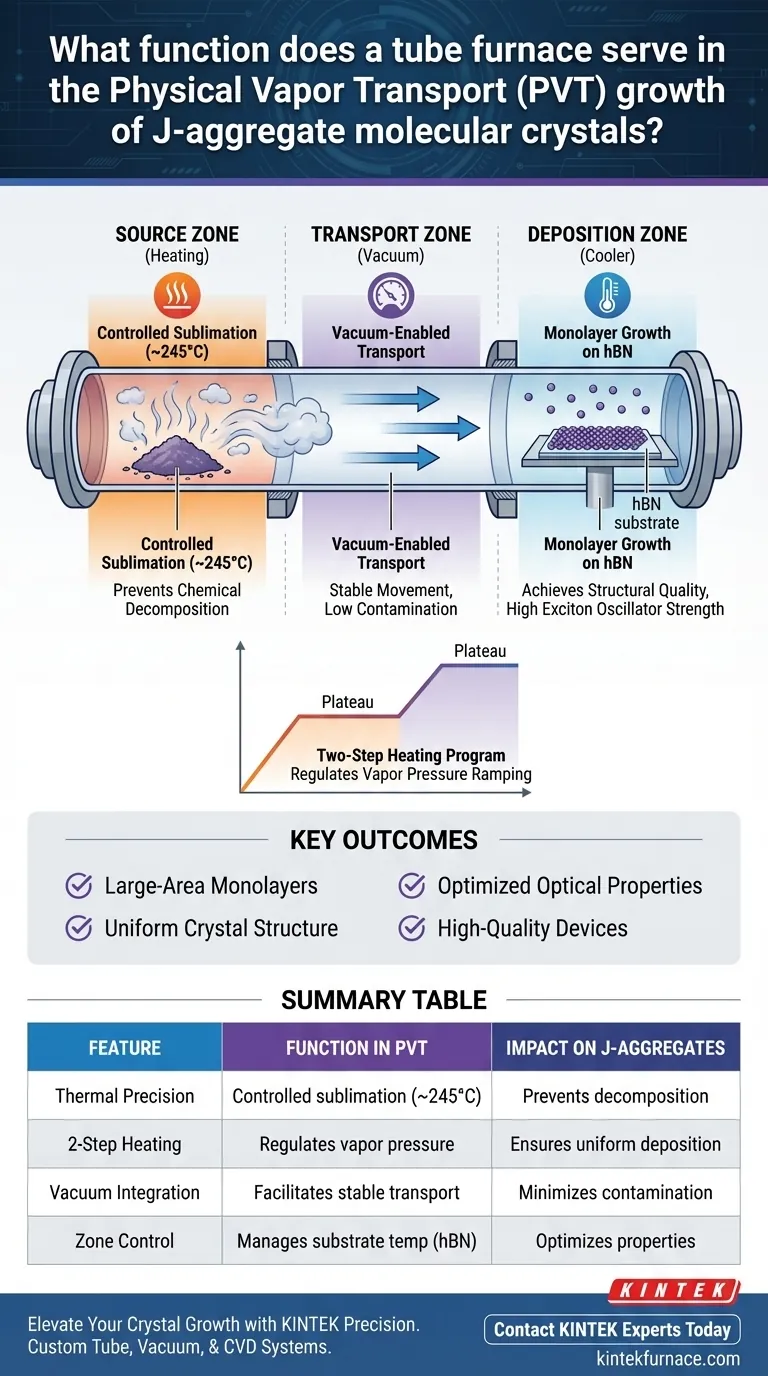

En el crecimiento por Transporte de Vapor Físico (PVT) de cristales moleculares de J-agregado, el horno tubular funciona como una cámara de reacción térmica estrictamente controlada, responsable de impulsar el proceso de sublimación y recristalización. Crea las condiciones ambientales precisas requeridas para vaporizar materiales orgánicos de origen y depositarlos sobre un sustrato objetivo, típicamente nitruro de boro hexagonal (hBN), bajo vacío.

El horno tubular no es simplemente una fuente de calor; es un instrumento de precisión que orquesta la delicada transición de fase de las moléculas de J-agregado. Al ejecutar programas de calentamiento específicos de varios pasos, permite el crecimiento de monocapas de área grande y alta calidad, esenciales para un rendimiento óptico avanzado.

La Mecánica del Control Térmico

Impulsando la Sublimación Controlada

La función principal del horno tubular es alcanzar puntos de ajuste de temperatura específicos que desencadenan el cambio de fase de las moléculas de J-agregado.

A diferencia de los materiales inorgánicos que pueden requerir calor extremo, estas moléculas orgánicas se procesan a temperaturas más moderadas, como 245 grados Celsius.

El horno proporciona la energía térmica necesaria para convertir el material sólido de origen en vapor sin causar descomposición química.

El Programa de Calentamiento de Dos Pasos

El éxito en el crecimiento PVT depende de algo más que alcanzar una temperatura máxima; requiere un perfil térmico dinámico.

El horno tubular utiliza un programa de calentamiento de dos pasos para regular la velocidad de sublimación.

Este aumento programable asegura que la presión de vapor aumente gradualmente, evitando explosiones incontroladas de material que podrían arruinar la estructura cristalina.

Transporte Habilitado por Vacío

El horno tubular trabaja en conjunto con un sistema de vacío para facilitar el movimiento de las moléculas.

Al mantener un entorno de baja presión, el horno asegura el transporte estable de las moléculas vaporizadas desde la zona de origen a la zona de deposición más fría.

Este entorno de vacío minimiza la contaminación y permite que las moléculas viajen eficientemente hacia el sustrato.

Logrando Calidad Estructural

Compatibilidad del Sustrato

El horno está diseñado para alojar sustratos específicos que promueven un crecimiento de alta calidad, como el nitruro de boro hexagonal (hBN).

El entorno térmico dentro del tubo asegura que el sustrato de hBN permanezca a la temperatura óptima para recibir las moléculas que se depositan.

Esta compatibilidad es crucial para definir la orientación y la planitud del cristal resultante.

Optimizando las Propiedades del Material

El objetivo final de esta precisa regulación térmica es producir cristales moleculares monocapa de área grande.

El control estricto sobre los ciclos de calentamiento y enfriamiento influye directamente en las propiedades electrónicas del material.

Los cristales cultivados adecuadamente exhiben una fuerza del oscilador de excitones significativa, una métrica clave para su utilidad en dispositivos fotónicos y optoelectrónicos.

Comprendiendo las Compensaciones

Precisión vs. Rendimiento

El requisito de un entorno "estrictamente controlado" significa que el proceso es inherentemente sensible a las variables.

Un horno tubular ofrece alta precisión, pero la dependencia de programas de calentamiento y condiciones de vacío específicos puede limitar la velocidad de producción en comparación con métodos de deposición menos rigurosos.

Sensibilidad Térmica

Los J-agregados orgánicos son mucho más sensibles térmicamente que los cristales inorgánicos (como el fosfuro de molibdeno, que podría cultivarse a 700 °C–900 °C en equipos similares).

En el contexto de los J-agregados, desviaciones leves del objetivo de 245 °C pueden provocar una sublimación incompleta o degradación térmica.

La compensación es que el equipo debe calibrarse específicamente para rangos de temperatura orgánicos, en lugar de aplicaciones generales de alto calor.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular en el crecimiento PVT, alinee sus parámetros de proceso con los requisitos específicos de su material.

- Si su enfoque principal es la Calidad Óptica: Priorice la precisión del programa de calentamiento de dos pasos para maximizar la fuerza del oscilador de excitones y la uniformidad de la monocapa.

- Si su enfoque principal es el Tamaño del Cristal: Asegúrese de que el nivel de vacío y el gradiente térmico estén optimizados para permitir un transporte estable y de larga distancia al sustrato de hBN.

La precisión en el perfil térmico es el factor más crítico para convertir el polvo orgánico crudo en monocapas optoelectrónicas de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Crecimiento PVT | Impacto en Cristales de J-Agregado |

|---|---|---|

| Precisión Térmica | Sublimación controlada a ~245°C | Previene la descomposición química |

| Calentamiento de 2 Pasos | Regula el aumento de la presión de vapor | Asegura la deposición uniforme de monocapa |

| Integración de Vacío | Facilita el transporte molecular estable | Minimiza la contaminación y mejora la pureza |

| Control de Zona | Gestiona la temperatura del sustrato (hBN) | Optimiza la fuerza del oscilador de excitones |

Mejore su Crecimiento de Cristales con la Precisión KINTEK

Lograr monocapas optoelectrónicas de alto rendimiento requiere una precisión térmica absoluta. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados específicamente para los delicados requisitos de sublimación de los J-agregados orgánicos. Nuestros equipos expertos de I+D y fabricación ofrecen soluciones de hornos personalizables que garantizan un transporte estable, programas precisos de calentamiento de dos pasos y la integridad del vacío que su investigación exige.

¿Listo para optimizar su proceso de crecimiento PVT? Contacte Hoy Mismo a los Expertos de KINTEK

Guía Visual

Referencias

- Xinyi Zhao, Jianbin Xu. Monolayer J‐Aggregate Crystals Strong Coupling with an All‐Dielectric Metasurface for Photonic Properties Modification. DOI: 10.1002/lpor.202501208

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en hornos de mufla o tubulares para el crecimiento de cristales de Fe3GaTe2? Perspectivas de expertos

- ¿Cuáles son los beneficios del alto rendimiento y la alta concentración del producto en un horno tubular? Aumente la eficiencia y la pureza en los procesos químicos

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué condiciones críticas del proceso proporciona un horno de atmósfera tubular para Sr2CuWO6? Atmósfera de control y temperatura

- ¿Por qué son necesarios los reactores de tubo de cuarzo industrial de alta precisión para los estudios cinéticos de craqueo de butano con vapor? Garantizar la precisión

- ¿Por qué se requiere un horno tubular de alta temperatura para el grafeno impreso en 3D? Desbloquea la conductividad y la estabilidad

- ¿Qué tipos de procesos de producción se benefician de la uniformidad térmica de los hornos de tubo? Mejore la precisión en el procesamiento de materiales

- ¿Qué materiales se utilizan en los hornos tubulares? Componentes clave para el éxito del laboratorio a alta temperatura