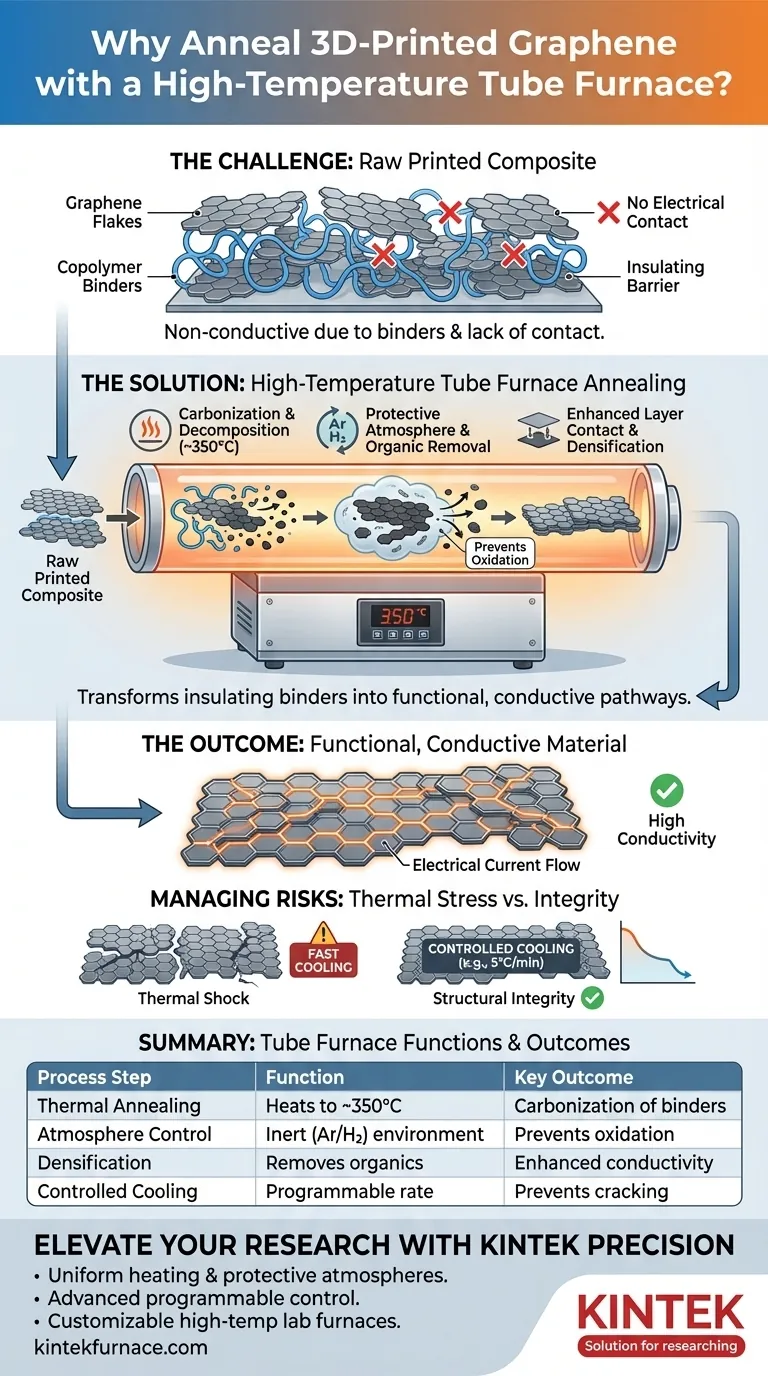

Un horno tubular de alta temperatura es la herramienta crítica necesaria para transformar el grafeno impreso en 3D de un compuesto crudo a un material funcional y conductor. Realiza un proceso de recocido específico, típicamente alrededor de 350 °C, que impulsa la carbonización de los aglutinantes y densifica físicamente la estructura bajo una atmósfera protectora.

La clave del asunto Las tintas de impresión 3D dependen de aglutinantes no conductores para mantener la forma durante la impresión. El horno tubular elimina estas barreras aislantes a través de la descomposición térmica, permitiendo que las capas de grafeno entren en contacto y estableciendo las vías continuas necesarias para una alta conductividad eléctrica macroscópica.

El desafío del grafeno impreso

El papel de los aglutinantes

Para hacer que el grafeno sea imprimible, se mezcla con aglutinantes de copolímero para crear una tinta viscosa. Si bien son necesarios para el proceso de impresión, estos aglutinantes permanecen en la estructura final como "impurezas" aislantes.

La brecha de conductividad

Inmediatamente después de la impresión, las escamas de grafeno están separadas por estos componentes orgánicos. Sin postprocesamiento, la estructura carece de los puntos de contacto necesarios entre capas para conducir la electricidad de manera efectiva o mantener la estabilidad estructural a largo plazo.

Cómo el horno tubular resuelve el problema

Facilitando la carbonización

La función principal del horno es calentar la estructura a temperaturas específicas (por ejemplo, 350 °C). A este calor, los aglutinantes de copolímero sufren carbonización o descomposición térmica parcial.

Eliminación de orgánicos en exceso

A medida que los aglutinantes se descomponen, el ambiente del horno permite la eliminación del exceso de componentes orgánicos. Esto "limpia" efectivamente la estructura interna del objeto impreso, dejando los nanomateriales funcionales.

Mejora del contacto entre capas

Una vez que se eliminan los aglutinantes aislantes, las capas de grafeno pueden asentarse más juntas. Esta proximidad mejora el contacto entre capas, que es el requisito físico para que los electrones se muevan a través del material.

Control de la atmósfera protectora

Crucialmente, este proceso no puede ocurrir en un horno de aire abierto estándar. El horno tubular proporciona un entorno sellado donde una atmósfera protectora (como mezclas de argón o hidrógeno) evita que el propio grafeno se oxide o se queme durante el ciclo de calentamiento.

Comprender las compensaciones y los riesgos

Gestión del estrés térmico

Si bien el calor crea conductividad, también introduce estrés físico. Los materiales se expanden y contraen a diferentes velocidades. Si la estructura impresa está sobre un sustrato (como plata o cobre), la diferencia en la expansión térmica puede provocar grietas o descamación.

La importancia del enfriamiento programable

Un horno tubular de alta calidad mitiga este riesgo a través del control programable de la temperatura. Al implementar estrategias de enfriamiento lento (por ejemplo, 5 °C por minuto), el horno evita el choque térmico, asegurando que la capa de grafeno permanezca intacta y adherida a su sustrato.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso de recocido, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es la conductividad eléctrica: Priorice la eliminación de aglutinantes manteniendo la temperatura objetivo (por ejemplo, 350 °C) el tiempo suficiente para garantizar la carbonización completa de los componentes orgánicos.

- Si su enfoque principal es la integridad estructural: Utilice las funciones programables del horno para aplicar una velocidad de enfriamiento lenta y controlada, evitando fracturas por estrés térmico entre el grafeno y el sustrato.

En última instancia, el horno tubular no es solo un calentador; es un instrumento de precisión que dicta la calidad y el rendimiento finales de sus dispositivos electrónicos impresos.

Tabla resumen:

| Paso del proceso | Función del horno tubular | Resultado clave |

|---|---|---|

| Recocido térmico | Calienta estructuras a ~350 °C en un entorno controlado | Carbonización de aglutinantes aislantes |

| Control de atmósfera | Proporciona atmósfera protectora inerte (Ar/H2) | Evita la oxidación y quema del grafeno |

| Densificación | Elimina impurezas orgánicas/aglutinantes en exceso | Mejora el contacto entre capas y la conductividad |

| Enfriamiento controlado | Enfriamiento lento programable (por ejemplo, 5 °C/min) | Evita el choque térmico y las grietas estructurales |

Mejore su investigación sobre grafeno con la precisión de KINTEK

La transición de un prototipo impreso en 3D a un material funcional de alto rendimiento requiere el riguroso control térmico que solo un sistema profesional puede proporcionar. KINTEK ofrece sistemas tubulares, de vacío y CVD líderes en la industria, diseñados para manejar las delicadas necesidades de carbonización y recocido del grafeno y los nanomateriales.

¿Por qué elegir KINTEK?

- I+D y fabricación expertas: Nuestros hornos proporcionan el calentamiento uniforme y las atmósferas protectoras esenciales para prevenir la oxidación.

- Control avanzado: El enfriamiento programable de precisión evita el estrés térmico y garantiza la integridad estructural.

- Soluciones personalizables: Adaptamos nuestros hornos de alta temperatura de laboratorio a sus parámetros de investigación específicos.

¿Listo para lograr una conductividad eléctrica superior en sus dispositivos impresos? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tubo de vacío como reactor durante la etapa de reacción de gasificación del carbón?

- ¿Cuál es la temperatura máxima que puede alcanzar un horno tubular de alta temperatura? Hasta 1800°C para necesidades de laboratorio avanzadas

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de AlPO4? Garantice la seguridad en la electrólisis de sales fundidas

- ¿Cuál es la función de un horno tubular de alta temperatura para catalizadores de Ni3FeN? Dominando la Transformación de Fases

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de LNMO? Lograr estructuras espinela Fd-3m precisas

- ¿Para qué otros tipos de reacciones se pueden utilizar los hornos de tubo? Explore procesos térmicos versátiles para su laboratorio

- ¿Cómo logra un horno tubular una distribución térmica uniforme? Domine el control preciso del calor para su laboratorio