En esencia, un horno tubular logra una distribución térmica uniforme gracias a su diseño fundamental: los elementos calefactores cilíndricos están dispuestos para rodear completamente el tubo de proceso. Esta fuente de calor de 360 grados asegura que una muestra dentro del tubo esté sujeta a un ambiente térmico constante desde todas las direcciones radiales, un marcado contraste con los hornos que calientan solo desde la parte inferior o los lados.

La clave de la uniformidad térmica de un horno tubular no es una característica única, sino un sistema de principios de diseño que trabajan en conjunto. Combina una geometría de calentamiento simétrica con un control de temperatura preciso, a menudo multizona, para crear una zona caliente estable y homogénea.

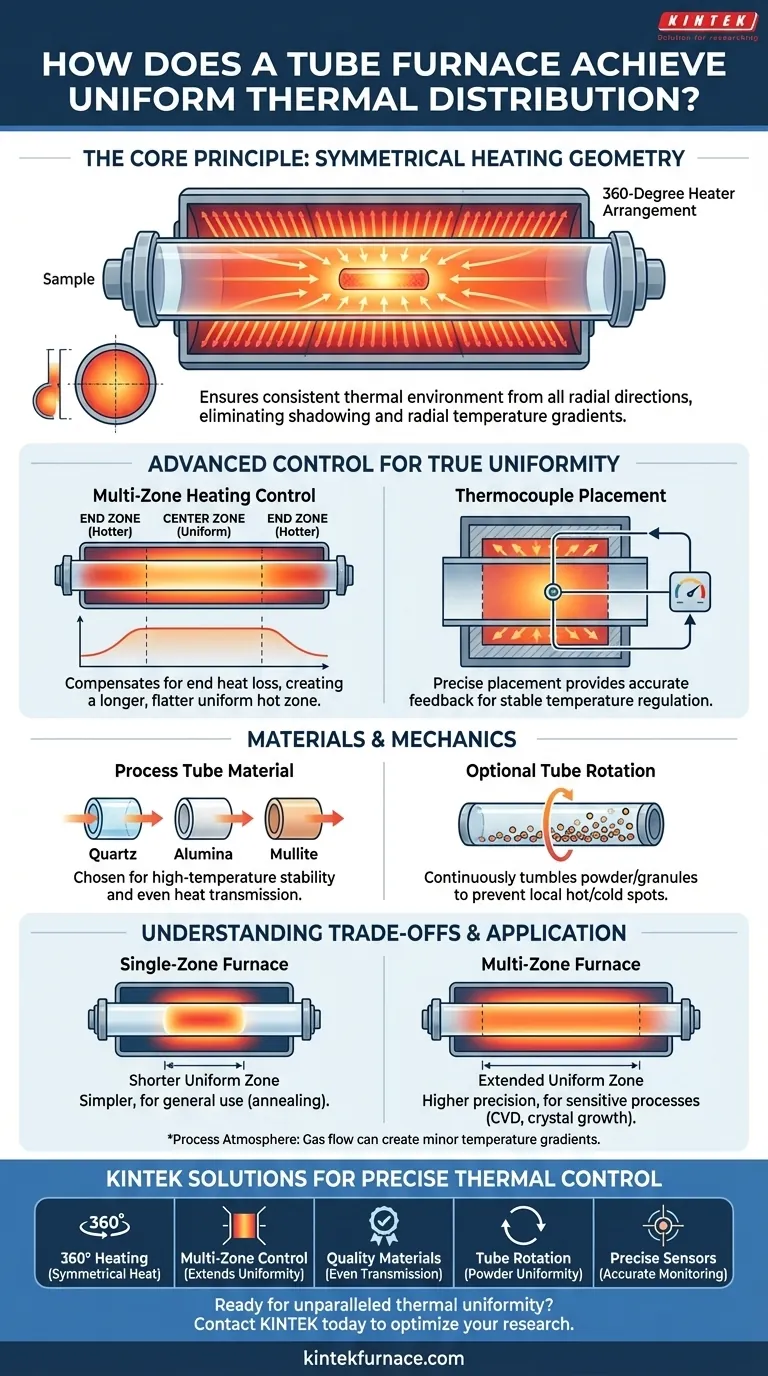

El principio fundamental: geometría de calentamiento simétrica

El diseño físico de un horno es la base de su rendimiento. El horno tubular se destaca por hacer que la entrega de calor sea intrínsecamente simétrica.

Disposición del calentador de 360 grados

El mecanismo principal es la disposición de los elementos calefactores —como cables resistivos o varillas de carburo de silicio— en un cilindro alrededor del tubo de proceso. Esta arquitectura asegura que la energía térmica irradie hacia adentro de manera uniforme desde todos los lados.

Esto elimina el "sombreado" o el calentamiento unilateral común en otros diseños de hornos, asegurando que toda la circunferencia de la muestra reciba la misma energía simultáneamente.

Eliminación de gradientes de temperatura radiales

El objetivo de este diseño es minimizar o eliminar los gradientes de temperatura radiales, que son las diferencias de temperatura a lo largo del diámetro del tubo.

Al calentar desde todas las direcciones a la vez, la superficie exterior de una muestra alcanza la temperatura objetivo de manera uniforme, permitiendo que el calor se conduzca hacia adentro de manera uniforme. Esto es crítico para las transformaciones de materiales consistentes.

Control avanzado para una verdadera uniformidad

Si bien la geometría proporciona la base, los sistemas de control activos son los que brindan una uniformidad certificable a lo largo de una longitud específica del horno.

Control de calefacción multizona

Muchos hornos tubulares de alto rendimiento no son una sola unidad de calefacción, sino que están divididos en múltiples zonas de calefacción controladas independientemente (típicamente tres o más).

Por ejemplo, un horno de tres zonas tiene una zona central y dos zonas finales. Al establecer las zonas finales a una temperatura ligeramente más alta, pueden compensar la pérdida de calor natural en las aberturas del tubo. Esto crea un perfil de temperatura mucho más largo, más plano y más uniforme en la zona central donde se coloca la muestra.

El papel de la colocación de termopares

Un sistema de control solo puede gestionar lo que puede medir. La colocación precisa de los termopares es esencial para proporcionar una retroalimentación precisa al controlador del horno.

En un horno multizona, cada zona tiene al menos un termopar dedicado. El controlador compara constantemente la temperatura medida en cada zona con el punto de ajuste y ajusta la potencia de los elementos calefactores en consecuencia, manteniendo un perfil térmico estable y uniforme.

El impacto de los materiales y la mecánica

Más allá de los calentadores y los controles, otras propiedades físicas y características opcionales contribuyen al resultado final.

Material del tubo de proceso

El material del tubo en sí —a menudo cuarzo, alúmina o mullita— juega un papel importante. Estos materiales se eligen por su estabilidad a altas temperaturas y su capacidad para transmitir y distribuir el calor de manera uniforme.

Un material como el cuarzo, por ejemplo, tiene buena conductividad térmica y transparencia a la radiación infrarroja, lo que ayuda a asegurar que el calor generado por los elementos llegue a la muestra de manera eficiente y uniforme.

Rotación y/o inclinación opcional del tubo

Para procesar materiales como polvos o gránulos que no conducen bien el calor, algunos hornos incorporan la rotación mecánica del tubo o la inclinación de todo el cuerpo del horno.

Este movimiento agita continuamente el material, asegurando que cada partícula esté expuesta directamente a la pared del tubo calentado. Esta mezcla mecánica evita puntos calientes o fríos locales dentro del material a granel.

Comprender las compensaciones

La uniformidad perfecta es un ideal. En la práctica, lograrla implica equilibrar el costo, la complejidad y las limitaciones físicas.

La limitación de la "Zona Uniforme"

La temperatura de un horno tubular no es uniforme en toda su longitud. El calor se pierde inevitablemente en los extremos del tubo. La uniformidad se especifica sobre una longitud central conocida como "zona uniforme" o "zona caliente".

Comprender la longitud de esta zona y asegurarse de que su muestra encaje completamente dentro de ella es fundamental para lograr resultados repetibles.

Zona única frente a multizona

Un horno de zona única es más simple y menos costoso, pero tiene una zona uniforme más corta en relación con su longitud total calentada. Un horno multizona ofrece una zona uniforme significativamente más larga y precisa, pero a un costo y complejidad más altos.

La elección depende completamente de la precisión que requiera su proceso y del tamaño de su muestra.

Atmósfera de proceso y tasa de flujo

La introducción de un gas de proceso, ya sea para una atmósfera inerte o para la deposición química de vapor (CVD), puede perturbar la uniformidad térmica. El flujo de gas puede transportar calor, creando un ligero gradiente de temperatura a lo largo de la dirección del flujo. Este efecto suele ser menor, pero debe considerarse para procesos muy sensibles.

Tomar la decisión correcta para su objetivo

Comprender estos principios le permite seleccionar y operar un horno tubular de manera efectiva. Su aplicación dicta el nivel necesario de uniformidad.

- Si su enfoque principal es la máxima precisión para procesos sensibles (CVD, crecimiento de cristales o síntesis de materiales avanzados): Debe utilizar un horno multizona para crear una zona caliente uniforme altamente estable y extendida.

- Si su enfoque principal es el tratamiento térmico de uso general (recocido o sinterización): Un horno de zona única bien diseñado suele ser suficiente, siempre que coloque la muestra con cuidado en el centro de la zona caliente.

- Si su enfoque principal es el procesamiento de polvos o materiales granulares no conductores: Un horno con capacidades de rotación de tubos es esencial para asegurar que todo el material se caliente de manera uniforme.

Al hacer coincidir las capacidades del horno con las necesidades de su proceso, obtendrá un control preciso sobre el ambiente térmico de su material.

Tabla resumen:

| Característica | Papel en la distribución térmica uniforme |

|---|---|

| Calentamiento de 360 grados | Proporciona calor simétrico desde todas las direcciones radiales |

| Control multizona | Compensa la pérdida de calor, extiende la zona caliente uniforme |

| Materiales del tubo de proceso | Asegura una transmisión y estabilidad uniformes del calor |

| Rotación opcional del tubo | Evita puntos calientes/fríos en polvos o gránulos |

| Colocación de termopares | Permite un monitoreo y ajuste preciso de la temperatura |

¿Listo para lograr una uniformidad térmica sin igual en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se dedique a la síntesis de materiales, el tratamiento térmico o el procesamiento de polvos, podemos ayudarle a optimizar sus procesos térmicos para obtener resultados consistentes y fiables. Contáctenos hoy para conversar sobre cómo nuestros hornos pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión