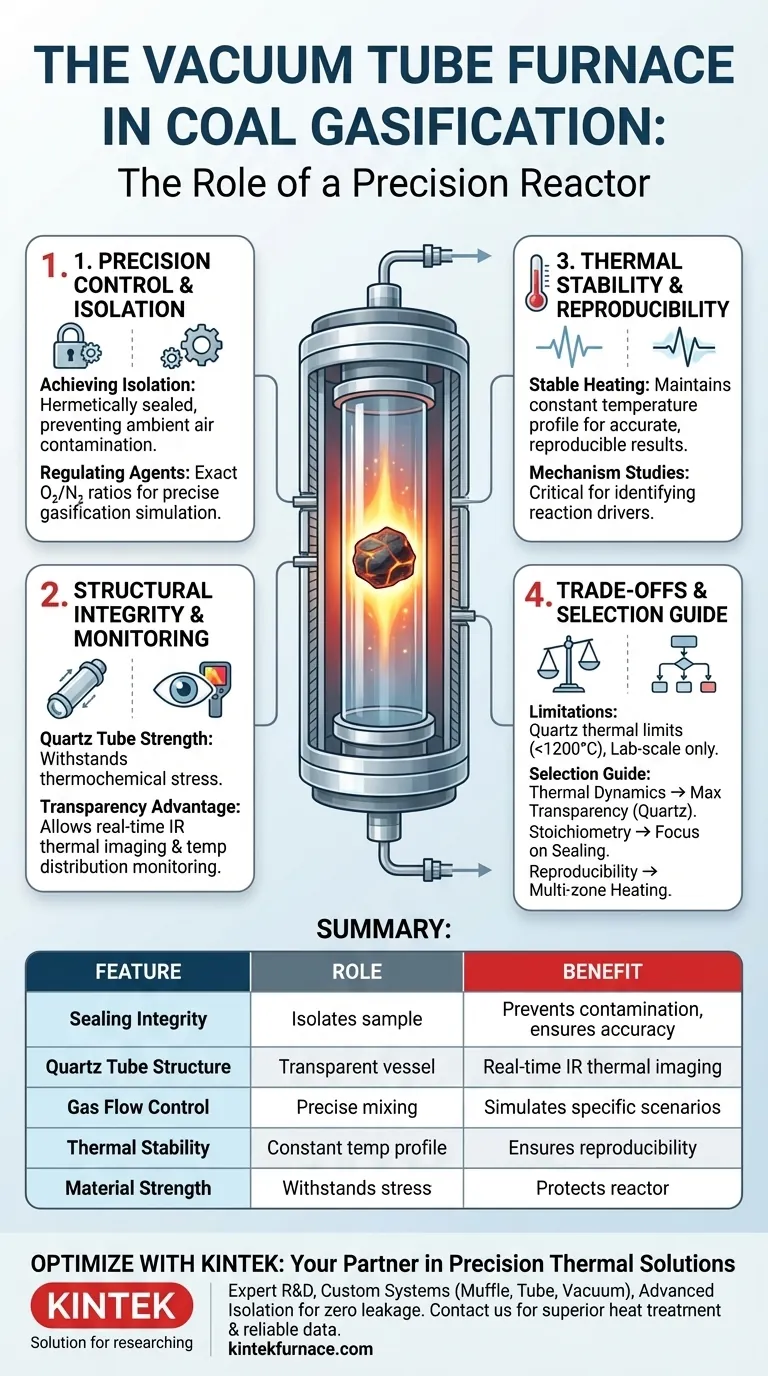

En el contexto de la investigación de gasificación del carbón, el horno de tubo de vacío sirve como portador del reactor principal. Proporciona un entorno de alta temperatura, herméticamente sellado, que aísla estrictamente la reacción de la interferencia atmosférica externa, permitiendo a los investigadores introducir proporciones precisas de agentes gasificantes como oxígeno y nitrógeno para impulsar el proceso químico.

El horno de tubo de vacío funciona como algo más que una simple fuente de calor; es un recipiente de contención de precisión que salvaguarda la pureza de la reacción y ofrece una ventana óptica única para el análisis térmico en tiempo real.

Control de Precisión del Entorno de Reacción

Para comprender el papel del horno, debe mirar más allá de su capacidad para generar calor. Su función principal durante la gasificación es el control ambiental.

Lograr el Aislamiento de la Reacción

El horno utiliza un rendimiento de sellado superior para aislar completamente la muestra de carbón del entorno externo del laboratorio. Esto evita que el aire ambiente entre en la cámara, lo que de lo contrario alteraría la estequiometría de la reacción y sesgaría los datos.

Regulación de los Agentes Gasificantes

Una vez aislado, el horno actúa como una cámara de mezcla para gases específicos. Asegura que agentes como el oxígeno y el nitrógeno reaccionen internamente en proporciones exactas, definidas por el usuario. Esta precisión permite a los investigadores simular escenarios de gasificación específicos con alta fidelidad.

Integridad Estructural y Capacidades de Monitorización

La construcción física del horno juega un papel crítico en la facilitación de la recopilación de datos durante el duro proceso de gasificación.

Resistencia al Estrés Termoquímico

El reactor emplea típicamente una estructura de tubo de cuarzo de alta resistencia. Este material está diseñado para soportar las intensas tensiones térmicas y químicas generadas durante la gasificación del carbón sin degradarse ni contaminar la muestra.

La Ventaja de la Transparencia

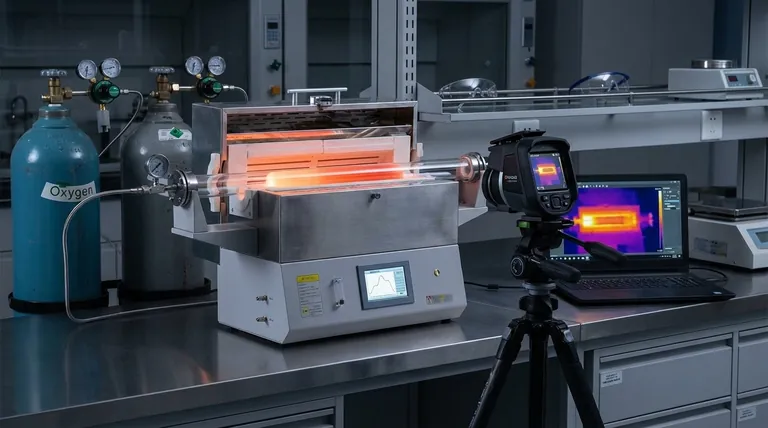

A diferencia de los reactores cerámicos opacos, la estructura del tubo de cuarzo ofrece una ventana transparente al proceso. Esta transparencia es vital para el uso de cámaras térmicas infrarrojas. Permite a los investigadores monitorizar la distribución de la temperatura en tiempo real dentro del carbón, proporcionando datos que los termopares estándar no pueden capturar.

El Papel de la Estabilidad Térmica

Si bien la referencia principal destaca el aislamiento y la visibilidad, el horno también juega un papel crucial en el mantenimiento de la consistencia de la reacción.

Garantizar la Reproducibilidad

Los hornos de tubo avanzados proporcionan un entorno de calentamiento estable esencial para la investigación de reacciones químicas. Al mantener un perfil de temperatura constante, el horno garantiza que los resultados experimentales sean precisos y reproducibles.

Facilitar Estudios de Mecanismos

Esta estabilidad es crítica cuando se estudian los mecanismos subyacentes de la síntesis de nuevos compuestos o la descomposición del carbón. Sin un control preciso de la temperatura, identificar los impulsores específicos de una reacción se vuelve imposible.

Comprender las Compensaciones

Si bien el horno de tubo de vacío es una herramienta poderosa para la investigación de gasificación, es importante reconocer sus límites operativos.

Limitaciones de Material

La dependencia de un tubo de cuarzo para la transparencia introduce límites térmicos. Aunque es de alta resistencia, el cuarzo no puede soportar las mismas temperaturas extremas que los tubos de alúmina opacos, lo que puede limitar los experimentos que requieren temperaturas ultraaltas (típicamente por encima de 1200 °C).

Restricciones de Escala

Este tipo de reactor está diseñado principalmente para experimentos a escala de laboratorio y estudios de mecanismos. No es adecuado para la gasificación industrial de alto volumen, lo que significa que los datos recopilados aquí deben extrapolarse cuidadosamente al aplicarlos a la producción en masa.

Tomar la Decisión Correcta para su Investigación

Al seleccionar o configurar un horno de tubo de vacío para la gasificación del carbón, sus objetivos de investigación específicos deben dictar su configuración.

- Si su enfoque principal son la dinámica térmica y el mapeo: Priorice una configuración de tubo de cuarzo de alta calidad para maximizar la transparencia para la imagen térmica infrarroja.

- Si su enfoque principal es la estequiometría química: Concéntrese en la integridad del sellado de las bridas para garantizar cero fugas de sus mezclas de oxígeno y nitrógeno.

- Si su enfoque principal es la reproducibilidad de la reacción: Asegúrese de que el horno ofrezca control de calentamiento multizona para mantener un perfil de temperatura uniforme en toda la longitud de la muestra.

El éxito en los experimentos de gasificación depende de tratar el horno no solo como un calentador, sino como un entorno analítico controlado.

Tabla Resumen:

| Característica | Papel en la Gasificación del Carbón | Beneficio |

|---|---|---|

| Integridad del Sellado | Aísla la muestra de la atmósfera externa | Previene la contaminación y asegura la precisión estequiométrica |

| Estructura de Tubo de Cuarzo | Proporciona un recipiente transparente de alta resistencia | Permite la imagen térmica infrarroja y la monitorización en tiempo real |

| Control del Flujo de Gas | Facilita la mezcla precisa de oxígeno/nitrógeno | Permite la simulación de escenarios específicos de gasificación industrial |

| Estabilidad Térmica | Mantiene un perfil de temperatura constante | Asegura la reproducibilidad experimental y el estudio preciso de mecanismos |

| Resistencia del Material | Resiste el estrés termoquímico | Protege el reactor de la degradación durante reacciones químicas severas |

Optimice su Investigación de Gasificación de Carbón con KINTEK

¿Listo para mejorar su análisis de laboratorio con soluciones térmicas diseñadas con precisión? KINTEK ofrece hornos de alta temperatura líderes en la industria diseñados para las exigentes demandas de la investigación del carbón y la síntesis química.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están construidos para la precisión y la durabilidad.

- Totalmente Personalizable: Ya sea que necesite sistemas de mufla, tubo, rotatorio, de vacío o CVD, adaptamos cada unidad a sus necesidades de investigación únicas.

- Aislamiento Avanzado: La tecnología de sellado superior garantiza cero fugas para un control preciso de los agentes gasificantes.

Dé el siguiente paso para lograr un tratamiento térmico superior y datos fiables. Póngase en contacto con nuestros expertos técnicos hoy mismo para analizar cómo nuestros hornos de tubo de vacío pueden mejorar la eficiencia de su laboratorio y la reproducibilidad experimental.

Guía Visual

Referencias

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juegan los hornos tubulares en los procesos de tratamiento térmico? Control de precisión para las propiedades de los materiales

- ¿Cuál es la función de un reactor horizontal tubular de acero inoxidable? Optimizar la pirólisis catalítica de residuos plásticos

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Por qué usar tubos de vacío sellados para soportes de perovskita? Logre una uniformidad superior en la síntesis de películas delgadas

- ¿Cómo afecta el programa de control de temperatura de un horno tubular a la formación de nanocristales de NiSSe? Optimice su síntesis

- ¿Cómo afecta el control de la atmósfera en un horno tubular de laboratorio a los polvos de carburo de boro? Optimice la química de su superficie

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos

- ¿Cómo afecta la disposición de las zonas de temperatura de un horno tubular horizontal a la calidad de síntesis de las nanofilms de Bi2Se3?