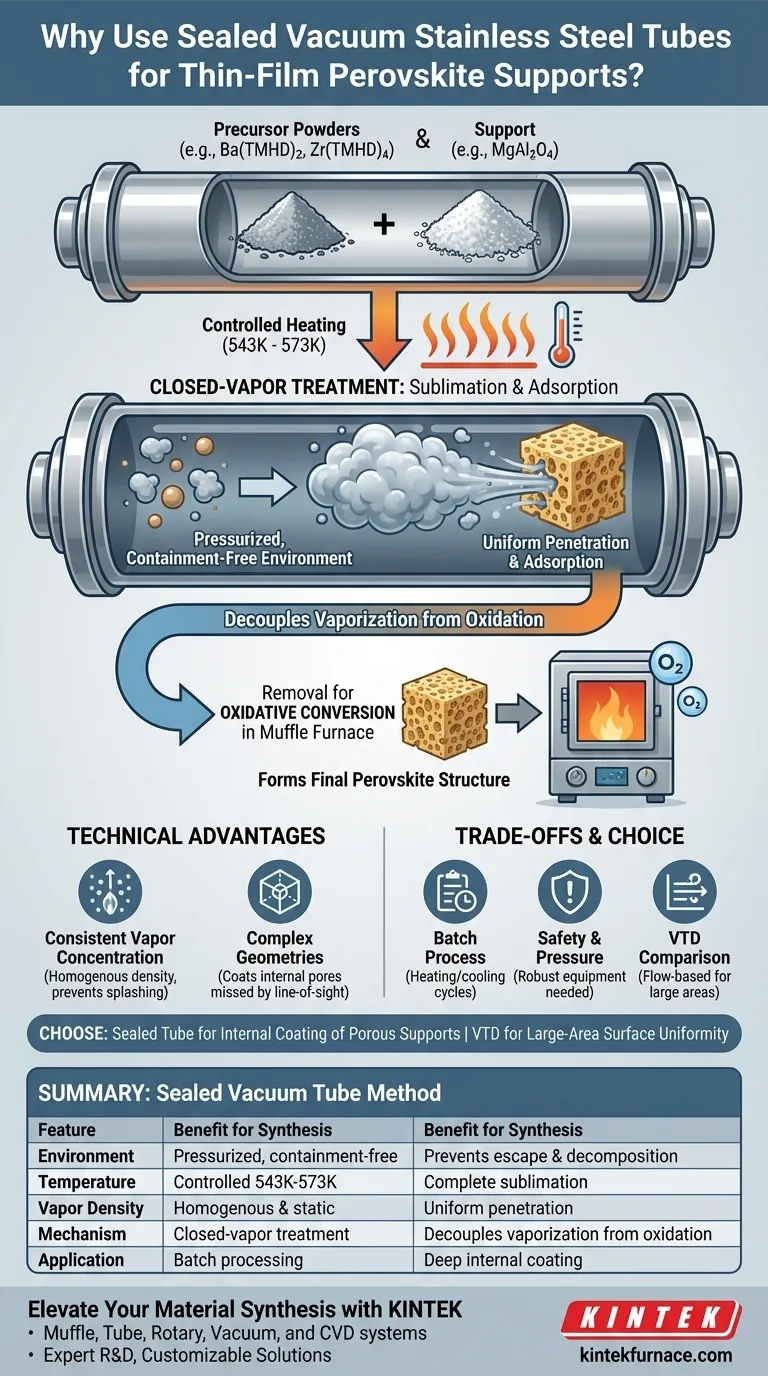

Procesar soportes y polvos precursores dentro de tubos de acero inoxidable sellados al vacío crea un ambiente presurizado y libre de contención, esencial para la sublimación completa de precursores orgánicos. Esta configuración específica permite que los precursores, como Ba(TMHD)2 y Zr(TMHD)4, se vaporicen por completo a temperaturas entre 543 K y 573 K sin escapar, asegurando que penetren y se adsorban uniformemente en la estructura de soporte.

El propósito principal de este "tratamiento de vapor cerrado" es desacoplar la vaporización de la oxidación. Al atrapar vapores de alta densidad en un recipiente sellado, se obliga al precursor a recubrir todas las superficies del soporte, incluidos los poros internos, creando una base uniforme para la fase de perovskita final.

La Mecánica del Tratamiento de Vapor Cerrado

Facilitando la Vaporización Completa

El principal desafío con los precursores orgánicos es asegurar que pasen del estado sólido al gaseoso (sublimación) sin descomponerse o dispersarse en la atmósfera.

Dentro del tubo de acero inoxidable sellado, el entorno de presión controlada suprime la descomposición prematura. Esto permite que el sistema alcance las temperaturas de sublimación necesarias (543 K – 573 K) donde los precursores pueden pasar completamente a la fase de vapor.

Asegurando la Adsorción Uniforme

Una vez vaporizadas, las moléculas precursoras saturan el volumen interno del tubo.

Debido a que el sistema está cerrado, el vapor no puede escapar y se ve obligado a interactuar con el material de soporte, como MgAl2O4. Esto conduce a una penetración y adsorción profunda y uniforme en la superficie del soporte, esencialmente "empapando" el soporte en gas precursor.

Preparación para la Conversión Oxidativa

El proceso de tubo sellado es estrictamente una etapa de deposición y adsorción.

Crea una capa precursora uniforme necesaria que sirve como base para el siguiente paso. Una vez completada la adsorción, el soporte tratado se retira típicamente y se procesa en un horno mufla para la conversión oxidativa, transformando las capas adsorbidas en la estructura de óxido o perovskita final deseada.

Ventajas Técnicas del Sistema Sellado

Concentración de Vapor Consistente

A diferencia de los sistemas abiertos donde el flujo de aire puede causar gradientes de concentración, un tubo sellado mantiene una densidad de vapor homogénea.

Esto evita las "salpicaduras" o fluctuaciones de concentración que pueden ocurrir en sistemas basados en flujo. El entorno estático de alta presión asegura que cada parte del soporte esté expuesta a la misma concentración de reactivo.

Manejo de Geometrías Complejas

La naturaleza presurizada del tubo sellado es particularmente efectiva para soportes porosos o complejos.

El vapor se ve forzado a penetrar en la microestructura del soporte, recubriendo superficies internas que los métodos de deposición de línea de visión podrían pasar por alto. Esto es crítico para maximizar el área superficial activa del producto final de película delgada.

Comprendiendo las Compensaciones

Procesamiento por Lotes vs. Flujo Continuo

El método de tubo sellado es inherentemente un proceso por lotes. Requiere sellado, calentamiento, enfriamiento y sellado para cada ejecución.

En contraste, los métodos de Deposición por Transporte de Vapor (VTD), que a menudo utilizan crisoles con aperturas de control de presión, están diseñados para liberar vapor de manera constante en un flujo de gas portador. Si bien el tubo sellado ofrece una saturación superior para soportes porosos, puede no ser tan adecuado para la deposición de películas continuas de gran área como los sistemas basados en flujo.

Seguridad y Gestión de Presión

Sellar compuestos orgánicos en tubos de acero y calentarlos genera una presión interna significativa.

Aunque es necesario para la química, esto requiere equipos robustos (acero inoxidable) capaces de soportar estas fuerzas. También exige una regulación cuidadosa de la temperatura para evitar la sobrepresión, lo que podría comprometer la integridad del recipiente.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un método de síntesis para soportes de perovskita u óxido, considere sus requisitos estructurales específicos.

- Si su enfoque principal es el recubrimiento interno de soportes porosos: Confíe en el método de tubo de vacío sellado para asegurar que los vapores precursores penetren profundamente y se adsorban en el soporte antes de la oxidación.

- Si su enfoque principal es la uniformidad de la superficie de gran área: Considere la Deposición por Transporte de Vapor (VTD) con aperturas controladas por flujo para mantener un espesor de capa consistente en un sustrato amplio.

En última instancia, el tubo sellado es la opción superior cuando su prioridad es forzar a un precursor a unirse íntimamente con una estructura de soporte compleja antes de la conversión química.

Tabla Resumen:

| Característica | Método de Tubo de Vacío Sellado | Beneficio para la Síntesis de Perovskita |

|---|---|---|

| Entorno | Presurizado, libre de contención | Evita la fuga del precursor y la descomposición prematura |

| Temperatura | Controlada 543 K – 573 K | Asegura la sublimación completa de precursores orgánicos |

| Densidad de Vapor | Homogénea y estática | Penetración uniforme en estructuras de soporte complejas o porosas |

| Mecanismo | Tratamiento de vapor cerrado | Desacopla la vaporización de la oxidación para una deposición precisa |

| Aplicación | Procesamiento por lotes | Ideal para el recubrimiento interno profundo de soportes porosos de MgAl2O4 |

Mejore su Síntesis de Materiales con KINTEK

La precisión en la preparación de perovskitas requiere equipos de alto rendimiento que puedan soportar rigurosas demandas térmicas y de presión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables según sus necesidades de investigación únicas.

Ya sea que esté realizando tratamientos de vapor cerrados en tubos de acero inoxidable o pasando a la conversión oxidativa en un horno mufla, nuestros sistemas de alta temperatura brindan la consistencia y durabilidad que su laboratorio merece.

¿Listo para optimizar su producción de películas delgadas? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funciona una cámara inferior de cuarzo? Mejora la pureza y estabilidad de la sinterización hasta 1300°C

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Cuáles son las ventajas técnicas de usar un horno tubular de alta temperatura? Oxidación Térmica de Precisión Explicada

- ¿Cuál es el papel principal del equipo de CVT y los hornos tubulares horizontales en la síntesis de c-BAs? Crecimiento de Cristales de Precisión

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para Co–Ni–N–C? Optimice el éxito de la pirólisis

- ¿Cómo facilita un horno de difusión tubular de laboratorio la predeposición? Dopado de precisión para el procesamiento de obleas de silicio

- ¿Cuáles son las características clave que garantizan la durabilidad y seguridad en los modernos hornos tubulares de laboratorio? Descubra soluciones fiables de alta temperatura

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S