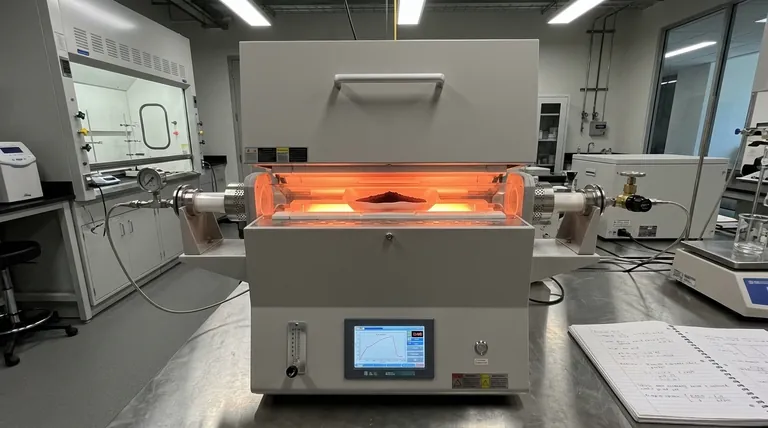

En las etapas finales de producción de nanopartículas de ferrita de bismuto (BiFeO3), el horno tubular de laboratorio o el horno de resistencia de caja sirven como el recipiente crítico para la calcinación.

Este equipo somete a los polvos precursores —generalmente creados mediante métodos hidrotermales— a un entorno de alta temperatura estrictamente controlado para impulsar transformaciones químicas y físicas esenciales. Al mantener una temperatura constante, como 400 °C durante tres horas, el horno asegura que el material transite de un precursor crudo a un nanomaterial funcional.

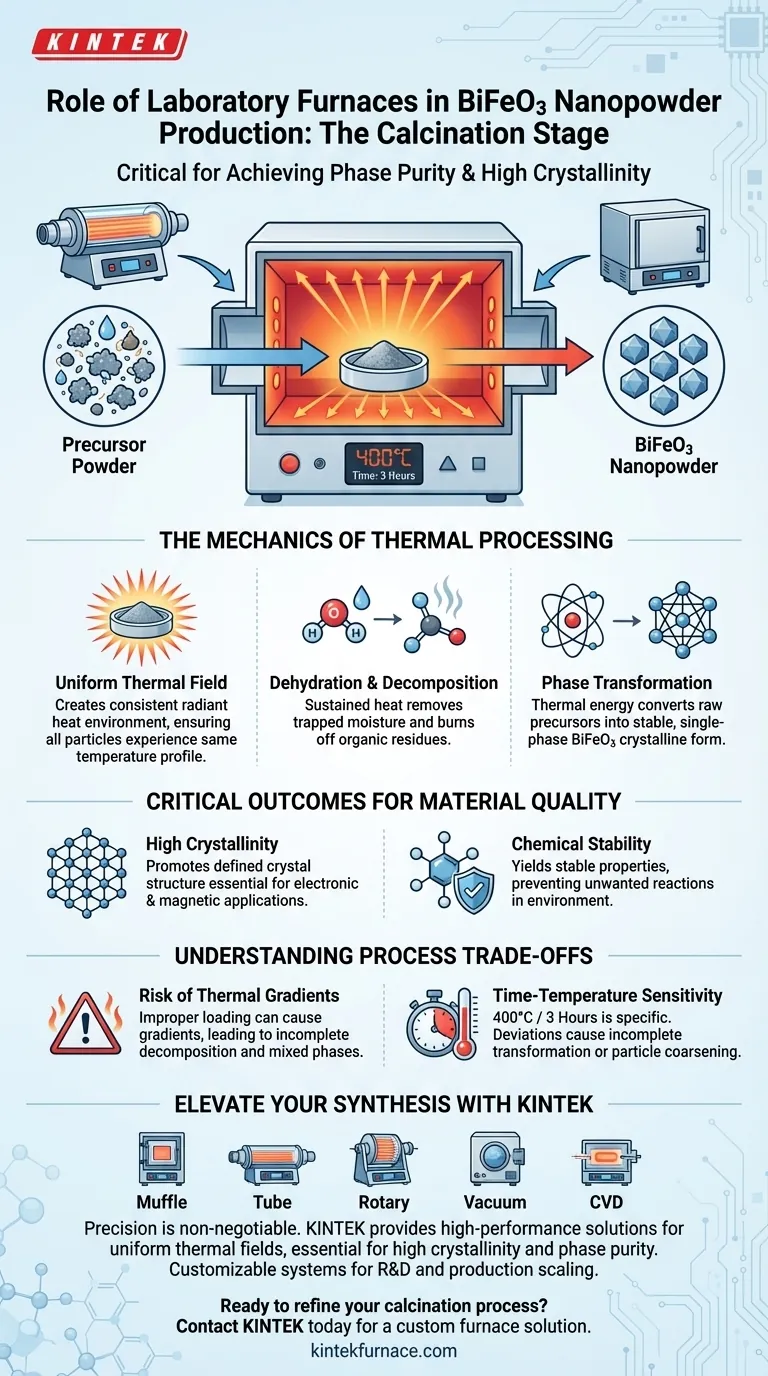

El horno proporciona un campo térmico uniforme que actúa como catalizador para la pureza de fase. No se limita a secar el polvo; suministra la energía necesaria para deshidratar la estructura, descomponer los residuos orgánicos y cristalizar el material en una forma estable y monofásica.

La Mecánica del Procesamiento Térmico

Generación de un Campo Térmico Uniforme

La función principal del horno es crear un campo térmico uniforme y constante alrededor de la muestra.

A diferencia del calentamiento en aire abierto, un horno de resistencia o tubular envuelve la muestra en calor radiante, asegurando que cada partícula del polvo precursor experimente el mismo perfil de temperatura exacto.

Impulso de la Deshidratación y la Descomposición

El polvo precursor que ingresa al horno a menudo contiene agua residual y componentes orgánicos sobrantes del proceso de síntesis.

El calor sostenido impulsa la deshidratación, eliminando la humedad atrapada dentro de la estructura molecular. Simultáneamente, desencadena la descomposición, quemando eficazmente los residuos orgánicos que de otro modo actuarían como contaminantes en el producto final.

Inducción de la Transformación de Fase

La función más crítica del horno es permitir la transformación de fase.

La energía térmica reorganiza la estructura atómica del precursor. Esta reorganización convierte los ingredientes crudos en la disposición cristalina específica requerida para la ferrita de bismuto, eliminando fases intermedias o de impureza.

Resultados Críticos para la Calidad del Material

Logro de Alta Cristalinidad

Para que las nanopartículas funcionen correctamente en aplicaciones electrónicas o magnéticas, deben tener una estructura cristalina definida.

El proceso de calcinación promueve la alta cristalinidad, asegurando que los átomos estén ordenados en un patrón preciso y repetitivo. Esta integridad estructural está directamente relacionada con las métricas de rendimiento final del material.

Garantía de Estabilidad Química

Un polvo debidamente calcinado produce un material con propiedades químicas estables.

Al completar la reacción en el horno, los nanocristales finales de BiFeO3 se vuelven químicamente inertes en relación con su entorno, lo que evita reacciones no deseadas posteriores durante el manejo o la aplicación subsiguientes.

Comprensión de las Compensaciones del Proceso

El Riesgo de Gradientes Térmicos

Si bien estos hornos están diseñados para la uniformidad, una carga o calibración inadecuada puede crear gradientes térmicos.

Si el campo térmico no es uniforme, partes del polvo pueden no alcanzar el umbral de descomposición. Esto resulta en un producto final contaminado con residuos orgánicos o fases mixtas, lo que compromete la pureza del lote.

Sensibilidad Tiempo-Temperatura

Los parámetros citados —400 °C durante tres horas— son específicos para lograr la fase deseada.

Desviarse de esta ventana precisa presenta una compensación. Un tiempo o temperatura insuficientes conducen a una transformación incompleta, mientras que un calor excesivo puede provocar el crecimiento de las partículas, haciendo que la nanopartícula pierda sus valiosas características de alta superficie.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus nanopartículas de ferrita de bismuto, debe adaptar los parámetros de su horno a los requisitos específicos de su material.

- Si su enfoque principal es la Pureza de Fase: Priorice una capacidad de horno que garantice un campo térmico uniforme para asegurar la eliminación completa de fases de impureza y residuos orgánicos.

- Si su enfoque principal es la Consistencia del Proceso: Adhiérase estrictamente a protocolos de calcinación verificados (por ejemplo, mantenimiento constante a 400 °C) para garantizar una alta cristalinidad reproducible entre diferentes lotes.

- Si su enfoque principal es la Flexibilidad de I+D: Utilice hornos tubulares, que son estándar para explorar nuevos parámetros de síntesis y desarrollo de procesos a pequeña escala en la ciencia de materiales.

Al controlar con precisión el historial térmico de su precursor, transforma una mezcla química cruda en un nanomaterial monofásico de alto rendimiento.

Tabla Resumen:

| Función del Proceso | Mecanismo | Impacto en la Nanopartícula de BiFeO3 |

|---|---|---|

| Deshidratación | Eliminación sostenida de humedad por calor | Elimina el agua estructural y el contenido de humedad |

| Descomposición | Descomposición térmica de orgánicos | Elimina contaminantes y materia orgánica residual de la síntesis |

| Transformación de Fase | Reorganización atómica a 400 °C | Convierte precursores en BiFeO3 cristalino estable y monofásico |

| Uniformidad Térmica | Envolvimiento de calor radiante | Asegura propiedades materiales consistentes y previene fases de impureza |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es innegociable en las etapas finales de la producción de ferrita de bismuto. KINTEK proporciona soluciones de laboratorio de alto rendimiento —incluyendo sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD— diseñados específicamente para mantener los campos térmicos uniformes requeridos para una alta cristalinidad y pureza de fase.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales. Ya sea que esté optimizando protocolos de I+D o escalando la producción, KINTEK garantiza que sus nanopartículas logren una estabilidad química y un rendimiento superiores.

¿Listo para refinar su proceso de calcinación? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Farzaneh Abbasi, Marjan Tanzifi. RSM optimization and morphological investigation of bismuth ferrite for photodegradation of organic pollutant under visible light. DOI: 10.1038/s41598-025-16568-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué es un horno tubular rotatorio? Logre una uniformidad superior para polvos y gránulos

- ¿Cómo beneficia a los usuarios el sólido rendimiento de los hornos de tubo de vacío? Desbloquee Calidad y Eficiencia Superiores

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo se logra la condición de sellado en un horno experimental de tubo de vacío? Controle con precisión la atmósfera

- ¿Qué papel juega un horno tubular en la carbonización de cáscaras de nuez? Domina el arte de la creación de esqueletos de carbono estables

- ¿Cuál es el papel principal de un horno tubular de alta temperatura en el recocido de Ga2O3? Optimice la calidad de su película delgada

- ¿Cuál es el papel de un horno tubular de dos zonas en la síntesis de WTe2? Domina la precisión del CVD con el desacoplamiento térmico

- ¿Cuál es la función de la calcinación secundaria en un horno tubular? Mejora la longevidad del adsorbente Cu@Zn-NC