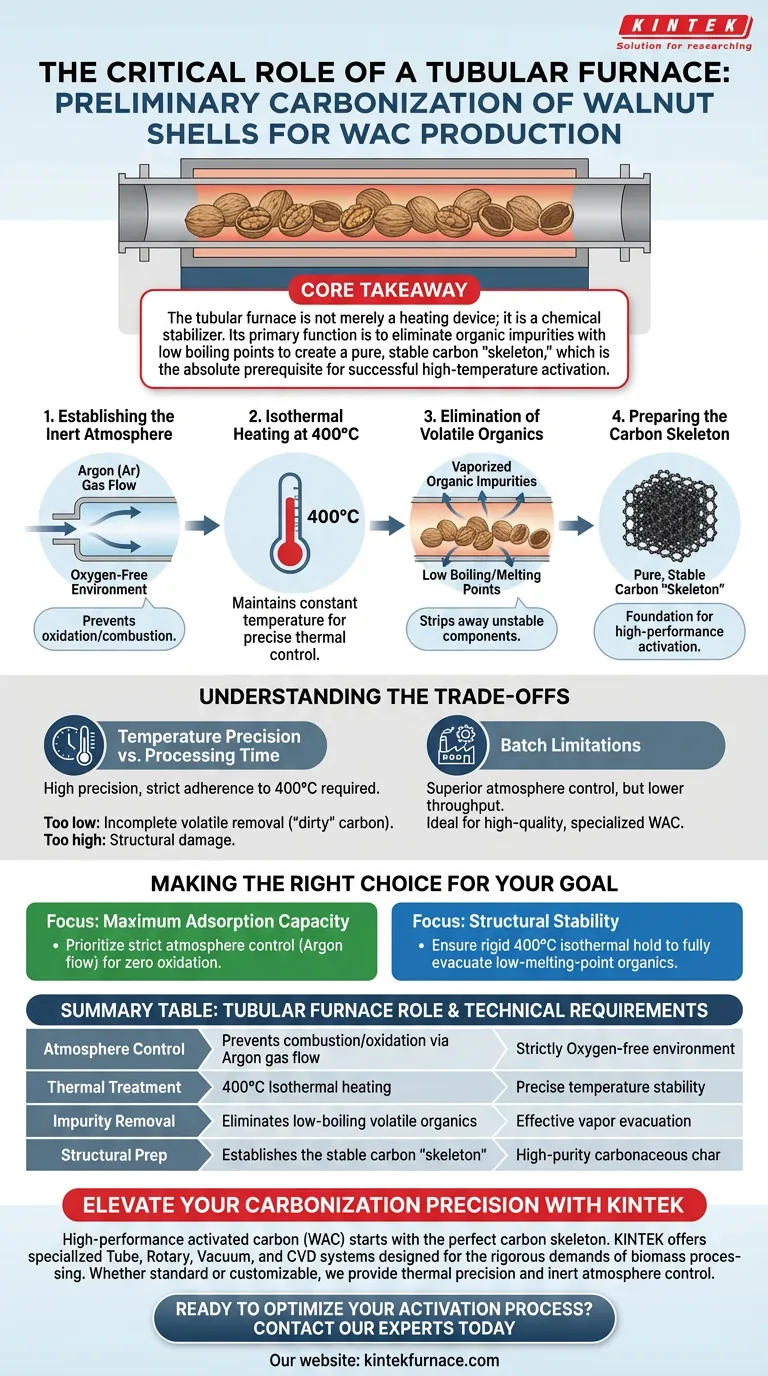

Un horno tubular sirve como el recipiente de estabilización crítico durante la carbonización preliminar de las cáscaras de nuez. Proporciona un entorno inerte estrictamente controlado, que utiliza típicamente gas Argón, para calentar la biomasa isotérmicamente a 400 °C, eliminando los compuestos orgánicos volátiles sin incinerar la estructura de carbono.

Conclusión Clave El horno tubular no es simplemente un dispositivo de calentamiento; es un estabilizador químico. Su función principal es eliminar las impurezas orgánicas con bajos puntos de ebullición para crear un "esqueleto" de carbono puro y estable, que es el requisito previo absoluto para una activación exitosa a alta temperatura.

La Mecánica de la Carbonización Preliminar

Establecimiento de la Atmósfera Inerte

La función más inmediata del horno tubular es prevenir la oxidación. Al mantener un flujo continuo de gas inerte, como Argón (Ar), el horno asegura que el entorno esté estrictamente libre de oxígeno.

Sin este escudo inerte, calentar las cáscaras de nuez a cientos de grados resultaría en combustión (quemado) en lugar de carbonización. El horno permite que ocurra la descomposición térmica mientras se preserva la masa de carbono.

Calentamiento Isotérmico a 400 °C

Según los datos técnicos principales, la temperatura objetivo específica para la carbonización preliminar de cáscaras de nuez es 400 °C.

El horno tubular mantiene esta temperatura específica de manera isotérmica (temperatura constante). Este control térmico preciso es necesario para apuntar a enlaces químicos específicos dentro de la biomasa de cáscara de nuez.

Eliminación de Orgánicos Volátiles

El campo térmico de 400 °C está calibrado para eliminar impurezas específicas. Se dirige a compuestos orgánicos con bajos puntos de ebullición y fusión.

A medida que el horno aplica calor, estos componentes inestables se vaporizan y son arrastrados por el flujo de gas. Esto deja un carbonizado carbonoso que es químicamente más estable que la cáscara cruda.

Preparación del Esqueleto de Carbono

Este proceso establece la base para el producto final. Al eliminar los volátiles ahora, el horno asegura que el material tenga una estructura estable para la fase de activación posterior, más agresiva.

Si estos orgánicos permanecieran en la cáscara, interferirían con el desarrollo de microporos durante el procesamiento posterior a alta temperatura.

Comprendiendo las Compensaciones

Precisión de Temperatura vs. Tiempo de Procesamiento

El horno tubular ofrece alta precisión, pero requiere una estricta adherencia al punto de ajuste de 400 °C.

Si la temperatura es demasiado baja, la eliminación de volátiles es incompleta, lo que resulta en un carbono "sucio" que funciona mal durante la activación. Si la temperatura aumenta significativamente más durante esta fase preliminar, corre el riesgo de dañar el esqueleto estructural antes de que esté completamente formado.

Limitaciones por Lotes

Los hornos tubulares son generalmente unidades de procesamiento por lotes o semicontinuas. Si bien ofrecen un control de atmósfera superior en comparación con los hornos abiertos, su rendimiento suele ser menor.

Esto los hace ideales para la producción de carbón activado especializado de alta calidad (como WAC) donde la pureza es primordial, en lugar de la producción de carbón a granel de baja calidad.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su carbonización de cáscaras de nuez, considere sus objetivos de producción específicos:

- Si su enfoque principal es la máxima capacidad de adsorción: Priorice el control estricto de la atmósfera (flujo de Argón) para garantizar cero oxidación de la estructura de poros.

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que el horno mantenga una retención isotérmica rígida de 400 °C para evacuar completamente los orgánicos de bajo punto de fusión sin choque térmico.

El horno tubular transforma la biomasa cruda en un material de ingeniería predecible, actuando como el guardián entre los residuos orgánicos variables y el carbón activado de alto rendimiento.

Tabla Resumen:

| Etapa | Papel Clave del Horno Tubular | Requisito Técnico |

|---|---|---|

| Control de Atmósfera | Previene la combustión/oxidación mediante flujo de gas Argón | Entorno estrictamente libre de oxígeno |

| Tratamiento Térmico | Calentamiento isotérmico a 400 °C | Estabilidad precisa de la temperatura |

| Eliminación de Impurezas | Elimina orgánicos volátiles de bajo punto de ebullición | Evacuación eficaz de vapor |

| Preparación Estructural | Establece el "esqueleto" de carbono estable | Carbonizado de alta pureza |

Mejore la Precisión de su Carbonización con KINTEK

El carbón activado de alto rendimiento (WAC) comienza con el esqueleto de carbono perfecto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados Tubulares, Rotatorios, de Vacío y CVD diseñados para las rigurosas demandas del procesamiento de biomasa. Ya sea que necesite una unidad de laboratorio estándar o un horno de alta temperatura personalizable para protocolos únicos de carbonización de cáscaras de nuez, proporcionamos la precisión térmica y el control de atmósfera inerte necesarios para maximizar la capacidad de adsorción.

¿Listo para optimizar su proceso de activación? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema ideal para sus necesidades de investigación o producción.

Guía Visual

Referencias

- Daniel Arenas Esteban, David Ávila‐Brande. Enhancing Electrochemical Properties of Walnut Shell Activated Carbon with Embedded MnO Clusters for Supercapacitor Applications. DOI: 10.1002/batt.202400101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un tubo de cuarzo sellado al vacío para la síntesis de 1T-SnS2 mediante CVT? Garantizar el crecimiento de cristales puros

- ¿Cuál es el papel principal de un horno tubular de alta temperatura en el recocido de Ga2O3? Optimice la calidad de su película delgada

- ¿Qué papel desempeñan los hornos de tubo o mufla de laboratorio en la simulación del comportamiento del acero SCM435? Optimizar la investigación de materiales

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada

- ¿Cuál es la función principal de un horno tubular de CVD en la preparación de grafeno multicapa? Guía de expertos

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Qué papel juega un horno tubular de grado industrial en la pirólisis de catalizadores Fe-P-NC? Calentamiento de Precisión para la Síntesis de Fe-P-NC

- ¿Qué condiciones específicas proporciona un horno tubular para la exsolución de cobalto a baja temperatura? Optimizar el rendimiento