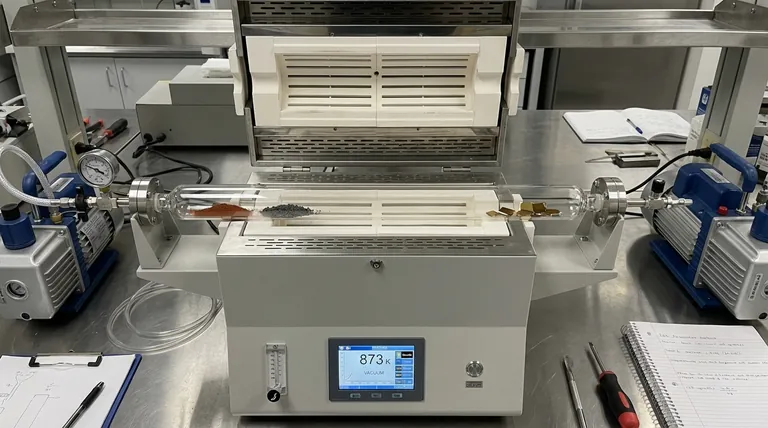

Se requiere estrictamente un tubo de cuarzo sellado al vacío para crear un entorno aislado químicamente y a alta temperatura necesario para el crecimiento de cristales. Para la síntesis de 1T-SnS2, este recipiente evita específicamente la oxidación del estaño (Sn) y el azufre (S) al tiempo que confina las presiones de vapor precisas necesarias para el transporte a temperaturas que alcanzan los 873 K.

Conclusión Clave

El tubo de cuarzo sellado al vacío cumple una doble función: actúa como un robusto escudo térmico contra el calor extremo y como una barrera química contra la contaminación atmosférica. Al eliminar la interferencia del aire, el tubo permite que las materias primas alcancen un equilibrio de presión de vapor específico, que es el impulsor fundamental para el crecimiento de cristales únicos de 1T-SnS2 puros y no oxidados.

El Papel Crítico del Entorno de Vacío

Prevención de la Oxidación

La función principal del vacío es eliminar el aire del recipiente de reacción. El estaño (Sn) y el azufre (S) son materias primas altamente reactivas que se degradan rápidamente en presencia de oxígeno.

Al sellar estos materiales al vacío, se asegura que los cristales de 1T-SnS2 permanezcan libres de oxidación durante todo el proceso de crecimiento.

Eliminación de Reacciones Secundarias

Más allá de la simple oxidación, la humedad atmosférica puede inducir reacciones secundarias indeseables. Estas impurezas interfieren con el equilibrio químico necesario para la cristalización de alta calidad.

Un entorno sellado asegura que la interacción sea estrictamente entre las materias primas y el agente de transporte, previniendo la formación de subproductos que podrían arruinar la red cristalina.

Por Qué el Cuarzo es el Material Elegido

Resistencia a Altas Temperaturas de Síntesis

La síntesis de 1T-SnS2 requiere calentamiento sostenido a aproximadamente 873 K. El vidrio estándar no puede soportar estas temperaturas sin ablandarse o fundirse.

El cuarzo posee la estabilidad térmica necesaria para mantener su integridad estructural durante esta intensa fase de calentamiento, asegurando que el recipiente de reacción no colapse.

Inercia Química

El cuarzo proporciona un entorno químicamente neutro. No reacciona con el estaño o el azufre vaporizados, ni con el agente de transporte que se esté utilizando.

Esta inercia es vital para mantener la precisión estequiométrica, asegurando que el cristal final sea puramente 1T-SnS2 sin contaminación del propio contenedor.

Facilitación del Mecanismo de Transporte

Control de la Presión de Vapor

El Transporte Químico en Fase Vapor (CVT) se basa en la generación de presiones de vapor específicas para mover material de una zona de origen a una zona de crecimiento.

El tubo sellado crea un sistema físico-químico cerrado. Este confinamiento permite que la presión interna aumente a los niveles exactos requeridos para disolver y transportar los sólidos a través de la fase de vapor.

Permitir un Equilibrio Estable

Para que la reacción de transporte proceda de manera eficiente, el sistema debe alcanzar un estado de equilibrio químico.

El tubo sellado al vacío permite que el agente de transporte (como el yodo) y los precursores interactúen continuamente sin la pérdida de especies volátiles al entorno exterior.

Comprensión de los Compromisos

Peligros de Presión

Si bien el tubo sellado es necesario para la acumulación de presión, introduce el riesgo de sobrepresurización. Si la temperatura excede los límites del cuarzo o si la carga de reactivos es demasiado alta, el tubo puede explotar.

Complejidad del Sellado

Lograr un alto vacío (a menudo hasta $10^{-5}$ mbar) requiere una habilidad técnica precisa. Un sello imperfecto o una microfisura en el cuarzo conducirá a una oxidación inmediata y a un lote de síntesis fallido.

Tomando la Decisión Correcta para su Objetivo

Para asegurar la síntesis exitosa de 1T-SnS2, debe alinear la preparación de su equipo con sus objetivos de pureza específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el tubo de cuarzo se selle a alto vacío (aprox. $10^{-5}$ mbar) para eliminar por completo la interferencia de humedad y oxígeno.

- Si su enfoque principal es la Seguridad y la Estabilidad: Verifique que el espesor de la pared del tubo de cuarzo esté clasificado para soportar las presiones internas generadas a 873 K para prevenir la ruptura.

El tubo de cuarzo sellado no es solo un contenedor; es la cámara de aislamiento activa que hace posible la física del Transporte Químico en Fase Vapor.

Tabla Resumen:

| Característica | Requisito para Síntesis de 1T-SnS2 | Beneficio para el Proceso CVT |

|---|---|---|

| Nivel de Vacío | Alto vacío (~10⁻⁵ mbar) | Previene la oxidación de Sn y S; elimina reacciones secundarias. |

| Material | Cuarzo de Alta Pureza | Soporta temperaturas de 873 K y mantiene la inercia química. |

| Entorno | Tubo Herméticamente Sellado | Confinamiento de la presión de vapor para facilitar el transporte de material. |

| Estabilidad | Integridad Estructural | Previene la contaminación y asegura la precisión estequiométrica. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr el cristal único de 1T-SnS2 perfecto requiere más que solo un vacío; requiere equipos diseñados para una precisión extrema. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento adaptados a las rigurosas demandas del Transporte Químico en Fase Vapor (CVT).

Ya sea que necesite hornos de alta temperatura personalizables o soluciones de procesamiento térmico confiables, nuestros sistemas proporcionan el entorno estable necesario para su investigación más sensible. Contacte a KINTEK hoy para descubrir cómo nuestros hornos de laboratorio avanzados pueden optimizar sus flujos de trabajo de síntesis y garantizar una pureza de fase inigualable.

Guía Visual

Referencias

- S. De Stefano, Antonio Di Bartolomeo. Neuromorphic Photoresponse in Ultrathin SnS<sub>2</sub>-Based Field Effect Transistor. DOI: 10.1021/acsami.5c11651

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se suele establecer una velocidad de calentamiento de 3 °C/min para un horno tubular? Optimizar la síntesis de catalizadores de titanato de hierro

- ¿Qué papel juega la integración de una balanza electrónica y un horno tubular en los experimentos de reducción de hidrógeno?

- ¿Qué accesorios suelen incluirse con un horno tubular dividido de tres zonas? Herramientas esenciales para una operación segura

- ¿Cómo han evolucionado los hornos de tubo con el tiempo? De la calefacción básica al control de precisión

- ¿Por qué es necesario un horno de tubo de alto vacío o nitrógeno de alta pureza para el crecimiento de precipitados de carburo en el acero?

- ¿Cuál es el papel de un horno tubular en la preparación de TMDC-ND? Domina la síntesis de nanoestructuras decoradas con grafeno

- ¿Por qué un horno tubular de alta temperatura y su sistema de control de atmósfera de reducción son equipos centrales para SrVO3?

- ¿Qué papel juega un horno tubular en la pirólisis de marcos de triazina covalente? Optimice su síntesis de carbono