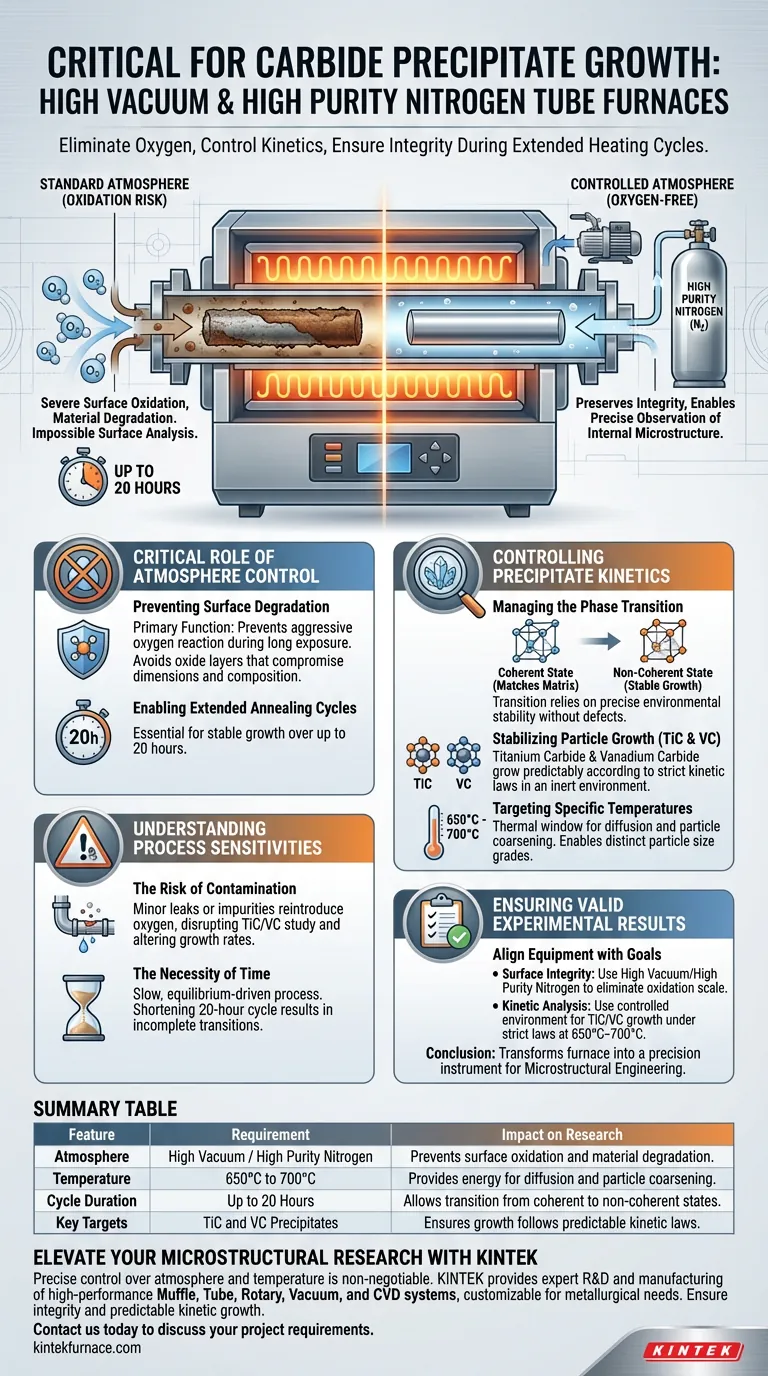

La necesidad de un horno de tubo de alto vacío o nitrógeno de alta pureza radica en su capacidad para eliminar el oxígeno durante los ciclos de calentamiento prolongados requeridos para la investigación de aleaciones de acero. Al recocer aleaciones durante períodos de hasta 20 horas, las condiciones atmosféricas estándar causarían una oxidación superficial inmediata y severa. Al mantener un entorno con un contenido de oxígeno extremadamente bajo, estos hornos preservan la integridad de la muestra, lo que permite la observación precisa de los cambios microestructurales internos sin interferencias externas.

Conclusión principal Para lograr la transición exitosa de los precipitados de estados coherentes a no coherentes, debe aislar el material de los contaminantes ambientales. Una atmósfera de alto vacío o nitrógeno de alta pureza es la única forma de garantizar que el crecimiento de las partículas esté impulsado únicamente por las leyes cinéticas y la temperatura, en lugar de por la degradación superficial o la oxidación.

El papel fundamental del control de la atmósfera

Prevención de la degradación superficial

La función principal del uso de alto vacío o nitrógeno de alta pureza es prevenir la oxidación superficial.

Cuando las aleaciones de acero se exponen a altas temperaturas durante largos períodos, el oxígeno reacciona agresivamente con la superficie del metal.

Esta reacción crea capas de óxido que pueden comprometer las dimensiones y la composición química del material, haciendo imposible el análisis de superficies.

Permitir ciclos de recocido prolongados

El crecimiento de los precipitados de carburo no es un proceso instantáneo; requiere un tiempo considerable.

Los protocolos de recocido específicos a menudo exigen duraciones de hasta 20 horas.

Mantener un entorno puro y libre de oxígeno durante este tiempo es esencial para garantizar que el material permanezca estable durante todo el tratamiento.

Control de la cinética de los precipitados

Gestión de la transición de fase

El objetivo de este tratamiento térmico específico es controlar la transición de los precipitados.

Está moviendo partículas de un estado coherente (donde su red cristalina coincide con la matriz metálica) a un estado no coherente.

Esta delicada transición depende de la estabilidad ambiental precisa para proceder sin defectos.

Estabilización del crecimiento de partículas

El horno permite el crecimiento estable de partículas de carburo específicas, en particular Carburo de Titanio (TiC) y Carburo de Vanadio (VC).

Estas partículas crecen de acuerdo con estrictas leyes cinéticas.

Un entorno inerte o de vacío asegura que este crecimiento sea predecible y repetible.

Objetivo de temperaturas específicas

Para facilitar este crecimiento, el horno debe mantener un rango de temperatura entre 650 °C y 700 °C.

Esta ventana térmica proporciona la energía necesaria para la difusión y el envejecimiento de las partículas.

El control preciso de la temperatura, combinado con el control de la atmósfera, permite la producción de grados de tamaño de partícula distintos para el análisis comparativo.

Comprensión de las sensibilidades del proceso

El riesgo de contaminación

Si bien estos hornos son potentes, el proceso es muy sensible a la pureza del entorno.

Incluso una fuga menor en un sistema de vacío o impurezas en el suministro de nitrógeno pueden reintroducir oxígeno.

Esto alteraría inmediatamente el estudio de las partículas de TiC o VC, alterando potencialmente sus tasas de crecimiento o características superficiales.

La necesidad de tiempo

Es importante reconocer que este es un proceso lento, impulsado por el equilibrio.

Acortar el ciclo de 20 horas para ahorrar tiempo probablemente resultará en transiciones de fase incompletas.

Debe estar preparado para comprometerse con la duración completa para lograr un verdadero estado no coherente en los precipitados.

Garantizar resultados experimentales válidos

Si su objetivo es producir datos fiables sobre el crecimiento de precipitados, debe alinear la elección de su equipo con sus objetivos analíticos específicos.

- Si su enfoque principal es la integridad de la superficie: Debe utilizar alto vacío o nitrógeno de alta pureza para eliminar por completo el riesgo de formación de cascarilla de oxidación durante tratamientos térmicos largos.

- Si su enfoque principal es el análisis cinético: Necesita el entorno controlado para garantizar que las partículas de TiC y VC crezcan estrictamente de acuerdo con las leyes cinéticas a 650 °C–700 °C sin interferencia química externa.

Al eliminar el oxígeno y controlar con precisión la temperatura durante períodos prolongados, transforma su horno de un simple calentador a un instrumento de precisión para la ingeniería microestructural.

Tabla resumen:

| Característica | Requisito | Impacto en la investigación |

|---|---|---|

| Atmósfera | Alto vacío / Nitrógeno de alta pureza | Previene la oxidación superficial y la degradación del material. |

| Temperatura | 650 °C a 700 °C | Proporciona energía para la difusión y el envejecimiento de las partículas. |

| Duración del ciclo | Hasta 20 horas | Permite la transición de estados coherentes a no coherentes. |

| Objetivos clave | Precipitados de TiC y VC | Asegura que el crecimiento siga leyes cinéticas predecibles. |

Eleve su investigación microestructural con KINTEK

El control preciso de la atmósfera y la temperatura es innegociable para el crecimiento de precipitados de carburo. KINTEK ofrece I+D y fabricación expertas de sistemas Muffle, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades únicas de investigación metalúrgica.

Garantice la integridad de sus aleaciones de acero y logre un crecimiento cinético predecible con nuestros hornos de alta temperatura líderes en la industria. Contáctenos hoy para discutir los requisitos de su proyecto y vea cómo nuestras soluciones de calentamiento personalizadas pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo funcionan los hornos tubulares y dónde se utilizan? Descubra Soluciones de Calentamiento de Precisión

- ¿Qué papel juega un horno tubular de alta temperatura en la preparación de nanofibras de carbono a base de celulosa?

- ¿Cómo facilita un horno tubular la síntesis de materiales de óxido en capas para baterías de iones de sodio? Crecimiento de Precisión

- ¿Cuáles son las ventajas de un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿Cómo facilita un horno tubular de alta temperatura la síntesis de catalizadores Ni17W3/MoO3-x/WO3-x durante el recocido?

- ¿Cómo proporcionan los hornos tubulares un calentamiento preciso y uniforme?Explicación de las características principales

- ¿Cuáles son las aplicaciones comunes de los hornos de tres zonas? Logre un control térmico preciso para procesos sensibles

- ¿Cuáles son las ventajas clave de usar un horno tubular rotatorio? Logre un calentamiento dinámico y uniforme para polvos