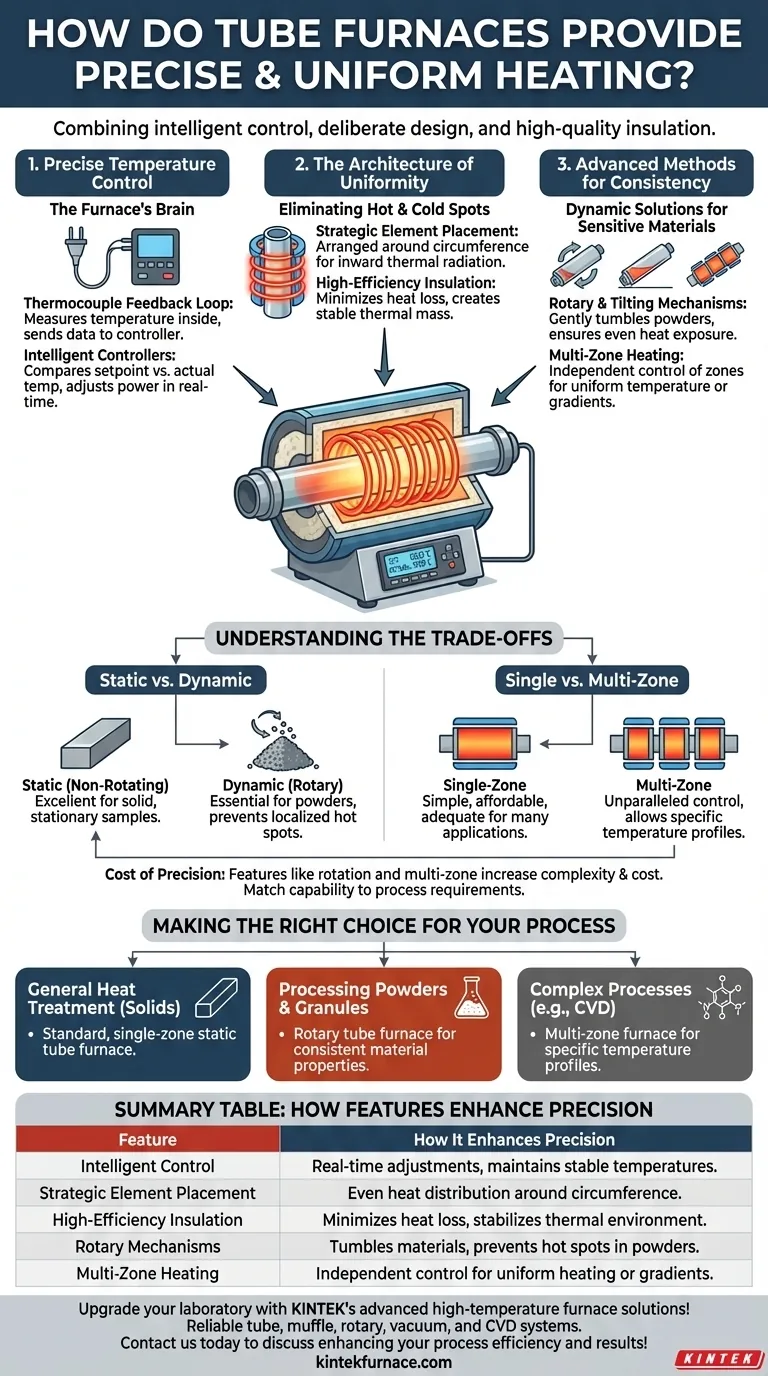

Los hornos tubulares consiguen un calentamiento preciso y uniforme mediante una combinación de elementos de diseño avanzado, configuraciones personalizables y sofisticados sistemas de control de la temperatura.Su capacidad para mantener temperaturas constantes en toda la zona de calentamiento es esencial para aplicaciones como la calibración de termopares, los ensayos de materiales y los procesos industriales.Los factores clave incluyen el uso de elementos calefactores de alta calidad, zonas calientes personalizables y sistemas de control automatizados que ajustan los parámetros en tiempo real para garantizar la uniformidad térmica.Además, características como el control de la atmósfera y los diseños modulares mejoran aún más su adaptabilidad a necesidades especializadas, como las que se observan en hornos de retorta con atmósfera .

Explicación de los puntos clave:

-

Materiales y configuración de los elementos calefactores

- Los hornos tubulares utilizan elementos calefactores de Kanthal, carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2), elegidos por su estabilidad a altas temperaturas y su distribución uniforme del calor.

- Estos materiales permiten a los hornos alcanzar temperaturas máximas de 1200°C, 1500°C o 1800°C, según la aplicación.

- La disposición de los elementos calefactores alrededor del tubo garantiza una distribución radial del calor, minimizando los puntos fríos.

-

Zonas calientes personalizables

- Las zonas calientes estándar tienen 300 mm o 600 mm de longitud, pero las opciones personalizadas (por ejemplo, 900 mm) pueden adaptarse a los requisitos específicos del proceso.

- Las zonas calientes más largas son especialmente útiles para el procesamiento por lotes o de muestras de gran tamaño, ya que garantizan un calentamiento uniforme en áreas extensas.

-

Sistemas de control de temperatura de alta precisión

- Los sistemas automatizados regulan la corriente, el suministro de combustible o el flujo de gas para mantener las temperaturas preestablecidas con una desviación mínima (±1 °C en algunos casos).

- Los mecanismos de retroalimentación (por ejemplo, termopares) supervisan y ajustan continuamente las velocidades de calentamiento, evitando la deformación o el agrietamiento del material.

-

Control de la atmósfera

- Los hornos tubulares pueden sellarse o purgarse con gases inertes (por ejemplo, nitrógeno, argón) para crear entornos controlados, similares a hornos de retorta de atmósfera .

- Esta característica es fundamental para procesos como la sinterización o el recocido, en los que debe minimizarse la oxidación.

-

Diseños modulares y escalables

- Los diámetros de los tubos (50-120 mm) y las zonas de calentamiento pueden personalizarse para adaptarse a diferentes tamaños de muestra y necesidades de rendimiento.

- Las configuraciones multizona permiten el calentamiento gradiente, útil en aplicaciones como la deposición química en fase vapor (CVD).

-

Uniformidad gracias al aislamiento y la geometría

- El aislamiento cerámico de alta calidad minimiza la pérdida de calor, mientras que el diseño cilíndrico del tubo favorece un flujo de aire y una distribución de la temperatura uniformes.

- Algunos modelos utilizan tubos giratorios o agitadores para mejorar aún más la uniformidad, especialmente en el caso de materiales en polvo o granulados.

Al integrar estas características, los hornos tubulares proporcionan la precisión y adaptabilidad necesarias tanto para la investigación como para las aplicaciones industriales, garantizando resultados fiables en diversos procesos térmicos.

Tabla resumen:

| Función | Descripción |

|---|---|

| Elementos calefactores | Los elementos de Kanthal, SiC o MoSi2 garantizan la estabilidad a altas temperaturas y una distribución uniforme del calor. |

| Zonas calientes personalizables | Longitudes ajustables (300 mm-900 mm) para un calentamiento uniforme de muestras grandes. |

| Control de temperatura | Los sistemas automatizados mantienen una precisión de ±1 °C con ajustes en tiempo real. |

| Control de la atmósfera | Los entornos sellados o de gas inerte evitan la oxidación en procesos como la sinterización. |

| Diseño modular | Configuraciones multizona y diámetros de tubo escalables (50-120 mm) para mayor flexibilidad. |

| Aislamiento y geometría | El aislamiento cerámico y el diseño cilíndrico favorecen un flujo de aire y un calentamiento uniformes. |

Mejore el procesamiento térmico de su laboratorio con los hornos tubulares de precisión de KINTEK.

Gracias a su excepcional I+D y fabricación propia, KINTEK ofrece soluciones avanzadas de alta temperatura adaptadas a sus necesidades específicas.Tanto si necesita un calentamiento uniforme para ensayos de materiales, aplicaciones de CVD o procesos industriales, nuestros hornos tubulares personalizables -con un control preciso de la temperatura, gestión de la atmósfera y diseños modulares- garantizan resultados fiables.

Póngase en contacto con nosotros para hablar de sus necesidades y descubrir cómo nuestra experiencia puede mejorar su flujo de trabajo.

Productos que podría estar buscando

Ventanas de observación de alta temperatura para sistemas de vacío

Pasamuros de vacío de precisión para equipos de laboratorio

Válvulas de vacío fiables para entornos controlados

Sistemas CVD avanzados para síntesis de diamante

Elementos calefactores de alto rendimiento para hornos eléctricos

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado