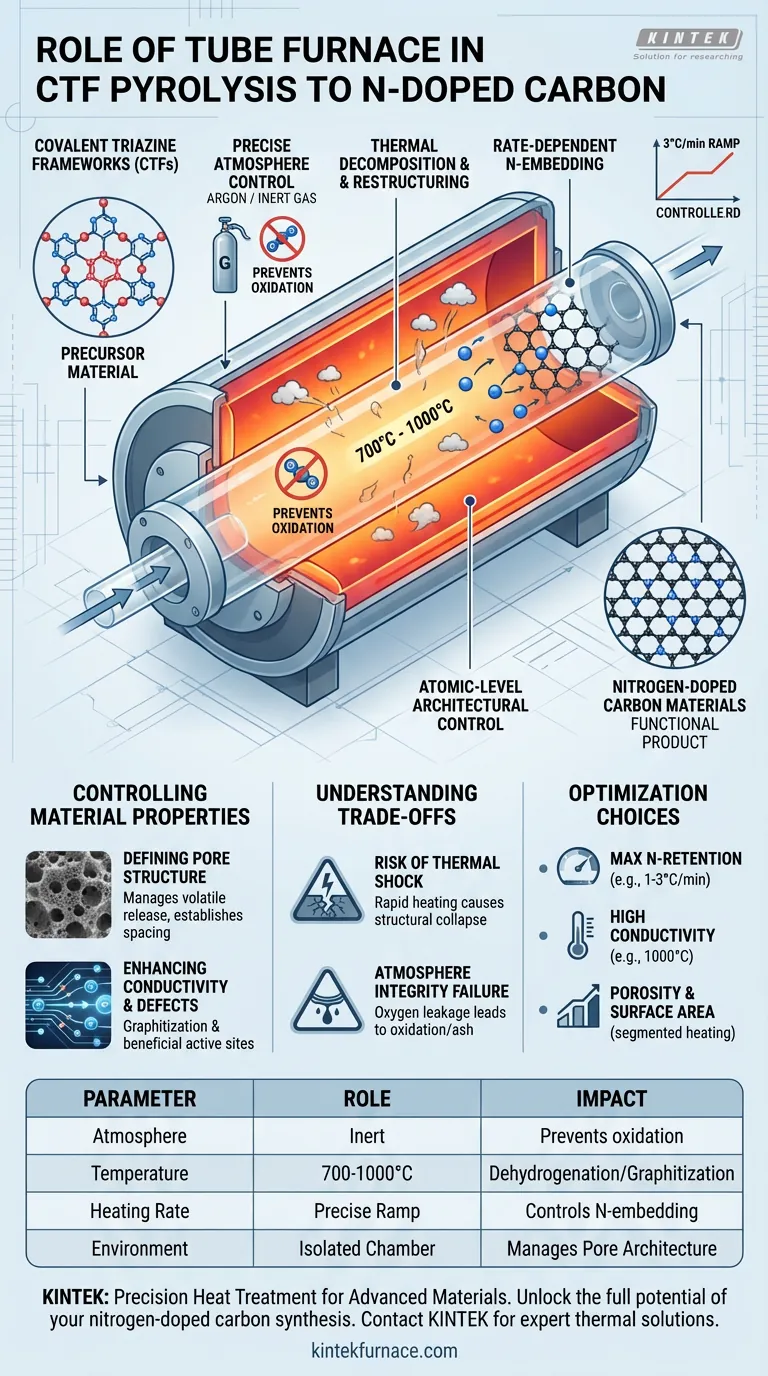

Un horno tubular funciona como la cámara de reacción crítica para convertir marcos de triazina covalente (CTF) en materiales de carbono dopado con nitrógeno. Proporciona la combinación esencial de una atmósfera estrictamente inerte (como argón) y una regulación térmica precisa entre 700 °C y 1000 °C para reestructurar el material sin destruirlo.

Conclusión principal El horno tubular no es simplemente una fuente de calor; es una herramienta para el control arquitectónico a nivel atómico. Su capacidad para ejecutar velocidades de calentamiento lentas y precisas en una atmósfera libre de oxígeno es el factor principal que permite que los átomos de nitrógeno se incrusten metódicamente en la red de carbono, en lugar de perderse por oxidación o descomposición caótica.

El Mecanismo de Transformación

Control Atmosférico Preciso

El papel más fundamental del horno tubular es aislar el entorno de reacción. Para la pirólisis de los CTF, el horno debe mantener una atmósfera inerte estricta, utilizando típicamente argón o nitrógeno.

Esto evita que el material reaccione con el oxígeno. Sin esta exclusión de aire, las altas temperaturas requeridas para la pirólisis simplemente quemarían los precursores, resultando en cenizas en lugar del carbono dopado con nitrógeno deseado.

Descomposición Térmica y Reestructuración

El horno actúa como el motor de la metamorfosis química. Al mantener temperaturas que oscilan entre 700 °C y 1000 °C, proporciona la energía necesaria para romper enlaces químicos específicos dentro del precursor CTF.

Esta energía térmica desencadena la deshidrogenación y desoxigenación. A medida que se eliminan los componentes volátiles, el horno facilita la recombinación de los elementos restantes en un esqueleto estable y rico en carbono.

Incrustación de Nitrógeno Dependiente de la Velocidad

La calidad del material final está dictada por la velocidad de calentamiento, que el horno tubular debe controlar con alta precisión. A menudo se emplea una velocidad típica, como 3 °C por minuto.

Esta velocidad de rampa controlada es vital. Permite que los átomos de nitrógeno se "bloqueen" en la estructura de carbono de manera ordenada. Si el calentamiento es demasiado agresivo, el nitrógeno crea defectos caóticos o escapa como gas, lo que disminuye el efecto de dopaje.

Controlando las Propiedades del Material

Definición de la Estructura de Poros

El perfil del horno determina la arquitectura física del carbono. Al gestionar la liberación de volátiles (gases que escapan del material), el horno establece la estructura de poros preliminar.

Se pueden utilizar perfiles de calentamiento multietapa complejos para garantizar que este proceso ocurra gradualmente. Esto evita el colapso estructural del material, lo que resulta en un sustrato con un espaciado intermedio específico y útil.

Mejora de la Conductividad y los Defectos

El tratamiento a alta temperatura dentro del horno (a menudo alrededor de 800 °C) transforma la red polimérica en una red de carbono grafítica o conductora.

Simultáneamente, este entorno hostil induce defectos de vacantes de carbono específicos. Si bien "defectos" suena negativo, en este contexto, a menudo son sitios beneficiosos que aumentan la actividad electroquímica del material.

Entendiendo las Compensaciones

El Riesgo de Choque Térmico

Si bien las altas temperaturas son necesarias, alcanzarlas demasiado rápido es perjudicial. Un horno que carece de control de rampa preciso puede causar choque térmico.

El calentamiento rápido puede provocar el colapso estructural del CTF antes de que se forme el esqueleto de carbono. Esto resulta en un material con baja área superficial y pobre estabilidad mecánica.

Integridad de la Atmósfera

La "estanqueidad" del sistema del horno tubular es un punto común de falla. Incluso cantidades traza de oxígeno que se filtran en el tubo durante el tiempo de mantenimiento de 700-1000 °C pueden comprometer el dopaje con nitrógeno.

Si la atmósfera no es estrictamente inerte, el carbono se oxidará. Esto conduce a una pérdida de rendimiento y a una degradación de las propiedades electrónicas que se intenta diseñar.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de carbono dopado con nitrógeno a partir de CTF, adapte la programación de su horno a sus objetivos específicos:

- Si su enfoque principal es la retención máxima de nitrógeno: Priorice una velocidad de calentamiento más lenta (por ejemplo, 1-3 °C/min) para permitir la integración ordenada de los átomos de nitrógeno en la red.

- Si su enfoque principal es la alta conductividad eléctrica: priorice una temperatura final más alta (más cercana a 1000 °C) para maximizar la grafización, aceptando que el contenido total de nitrógeno puede disminuir ligeramente.

- Si su enfoque principal es la porosidad y el área superficial: Utilice un programa de calentamiento segmentado, manteniendo a temperaturas más bajas (por ejemplo, 400 °C) para permitir que los volátiles escapen suavemente antes de aumentar la temperatura de carbonización final.

El horno tubular es el instrumento que une el espacio entre un precursor químico crudo y un material funcional de alto rendimiento.

Tabla Resumen:

| Parámetro | Papel en la Pirólisis de CTF | Impacto en el Material Final |

|---|---|---|

| Atmósfera | Inerte Estricta (Argón/Nitrógeno) | Previene la oxidación; asegura el rendimiento de carbono en lugar de cenizas |

| Temperatura | 700 °C a 1000 °C | Facilita la deshidrogenación y la grafización |

| Velocidad de Calentamiento | Rampa Precisa (por ejemplo, 3 °C/min) | Controla la incrustación de nitrógeno y previene el colapso estructural |

| Entorno | Cámara de Reacción Aislada | Gestiona la liberación de volátiles para definir la arquitectura de los poros |

Tratamiento Térmico de Precisión para Materiales Avanzados

Desbloquee todo el potencial de su síntesis de carbono dopado con nitrógeno con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

Nuestros hornos proporcionan el control de rampa preciso y la integridad atmosférica esenciales para gestionar las transformaciones de marcos de triazina covalente sin comprometer la retención de nitrógeno o la estructura de poros. Ya sea que necesite una configuración estándar o un sistema totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para ofrecer la confiabilidad que su laboratorio merece.

¿Listo para mejorar el rendimiento de su material? Contacte a KINTEK hoy para consultar con nuestros expertos sobre el horno de alta temperatura perfecto para su aplicación.

Guía Visual

Referencias

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué medidas de seguridad se deben tomar al operar un horno tubular de laboratorio? Pasos esenciales para un trabajo de laboratorio sin riesgos

- ¿Cuál es la longitud uniforme de un horno de tubo? Maximice la estabilidad térmica para obtener resultados fiables

- ¿Cuál es la importancia del control de atmósfera flexible en un horno de tubo con atmósfera? Desbloquee la ingeniería de materiales precisa

- ¿Cuáles son las características clave de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo facilitan los hornos tubulares de doble zona el crecimiento de cristales únicos de BiRe2O6? Explicación del control preciso del gradiente

- ¿Cómo facilita un horno tubular de alta temperatura el sinterizado de bloques cerámicos de fósforo? Dominio de la Pureza Óptica

- ¿Cuál es la necesidad de un horno de resistencia tubular de precisión en la investigación de electrólisis de sales fundidas? ¡Garantice una precisión y reproducibilidad inigualables!

- ¿Cuáles son algunas de las características avanzadas de los hornos tubulares más elaborados? Desbloquee el control de precisión para procesos de alta temperatura