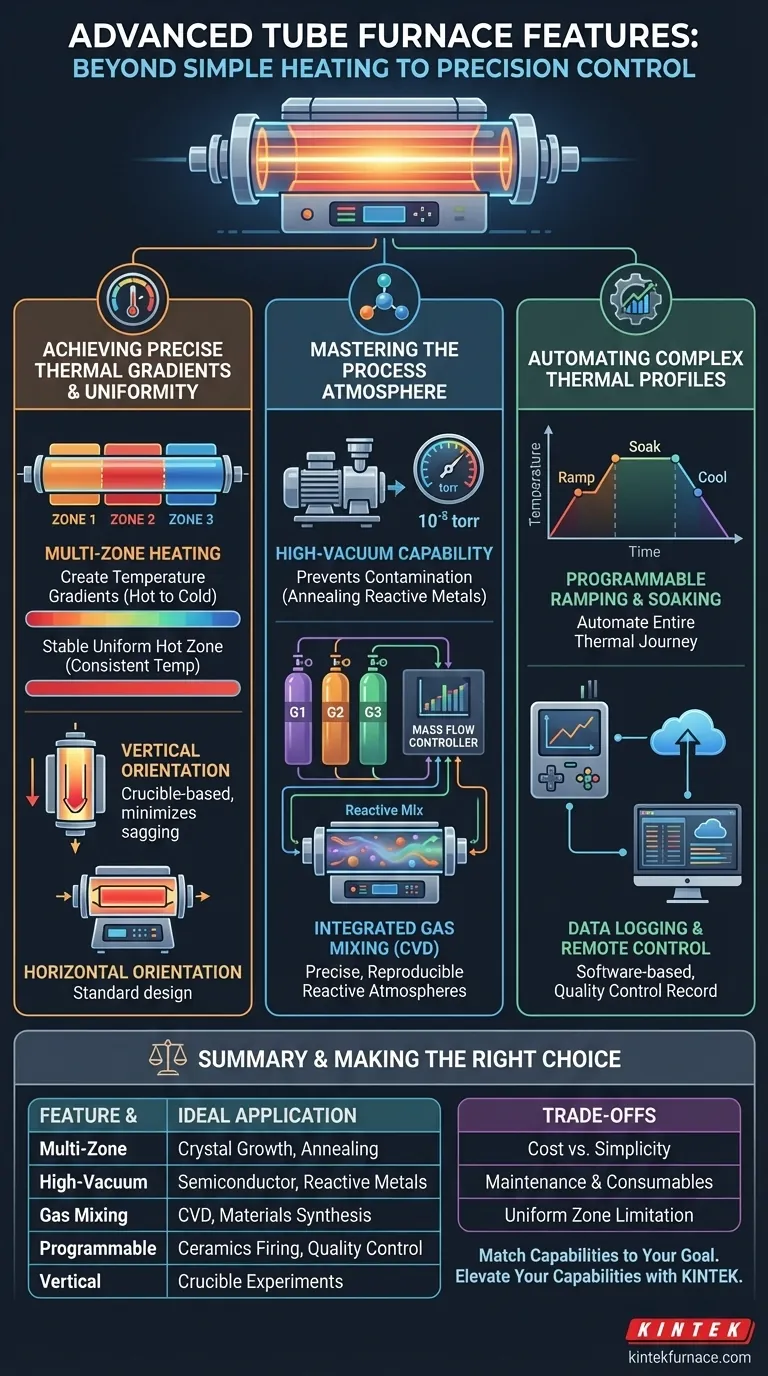

En su nivel más avanzado, los hornos tubulares evolucionan de simples calentadores a instrumentos de precisión capaces de un control sofisticado del proceso. Las características avanzadas más significativas incluyen la calefacción multizona para crear perfiles de temperatura específicos, sistemas avanzados de control de atmósfera que soportan alto vacío o mezcla precisa de gases, y controladores digitales totalmente programables para automatizar ciclos térmicos complejos.

El propósito central de las características avanzadas de los hornos tubulares es ir más allá del simple calentamiento y lograr un control sin precedentes sobre el entorno de procesamiento. Esta precisión es lo que permite resultados reproducibles y de alta calidad en aplicaciones sensibles como la fabricación de semiconductores, el crecimiento de cristales y la investigación de materiales avanzados.

Lograr gradientes térmicos y uniformidad precisos

Para muchos procesos avanzados, la forma en que se aplica el calor es tan importante como la temperatura final. Los hornos avanzados proporcionan un control granular sobre el panorama térmico dentro del tubo.

Calefacción multizona

Un horno estándar tiene un elemento calefactor y un punto de control. Un horno avanzado puede tener dos, tres o incluso más zonas de calentamiento controladas independientemente a lo largo de la longitud del tubo.

Esto permite dos resultados distintos. Puede programar las zonas para crear un gradiente de temperatura estable, lo cual es esencial para experimentos de transporte de vapor físico donde el material se sublima en una zona caliente y se deposita en una más fría.

Alternativamente, puede configurar todas las zonas a la misma temperatura. Esto supera la caída natural de la temperatura en los extremos del tubo, creando una zona caliente estable y uniforme mucho más grande en el centro, lo cual es fundamental para el recocido uniforme de muestras más grandes.

Orientación vertical frente a horizontal

Si bien la mayoría de los hornos tubulares son horizontales, una orientación vertical es una característica clave para aplicaciones específicas.

En un horno vertical, la gravedad se puede usar a su favor y se minimizan problemas como el hundimiento de la muestra a temperaturas muy altas. Este diseño a menudo se prefiere para experimentos basados en crisoles o ciertos métodos de crecimiento de cristales.

Dominar la atmósfera del proceso

Controlar el entorno gaseoso dentro del tubo es fundamental para prevenir reacciones químicas no deseadas o, por el contrario, permitir las deseadas.

Capacidad de alto vacío

Muchos hornos básicos se pueden purgar con un gas inerte como argón o nitrógeno. Los sistemas avanzados ofrecen una verdadera capacidad de alto vacío, a menudo hasta niveles de 10⁻⁵ torr o inferiores.

Lograr esto requiere bridas, sellos y un sistema de bomba turbomolecular externo mejorados. Esto no es negociable para procesos que son muy sensibles al oxígeno u otros contaminantes atmosféricos, como el recocido de metales reactivos o ciertas técnicas de deposición de película delgada.

Sistemas integrados de mezcla de gases

Para procesos como la deposición química de vapor (CVD), un solo gas no es suficiente. Los hornos avanzados se pueden equipar con sistemas de controlador de flujo másico (MFC) que mezclan con precisión múltiples gases.

Esto le permite crear atmósferas reactivas altamente específicas, como mezclar un gas portador con un pequeño porcentaje controlado de un gas precursor o reactivo. El sistema MFC garantiza que la mezcla de gases sea estable y reproducible en cada ciclo.

Automatización de perfiles térmicos complejos

Las propiedades finales de un material a menudo dependen de todo su historial térmico: cómo alcanzó la temperatura y cómo se enfrió. Los controladores programables automatizan todo este viaje.

Rampado y mantenimiento programables

Los controladores digitales avanzados le permiten programar una secuencia de pasos. Esto generalmente implica rampar, o cambiar la temperatura a una velocidad controlada (por ejemplo, 10 °C por minuto), y mantener, que es mantener la temperatura en un punto de consigna durante una duración específica.

Un solo proceso puede involucrar múltiples segmentos de rampa y mantenimiento para lograr un resultado específico, como el secado, la quema del aglutinante y la sinterización final en un proceso de cocción de cerámica.

Registro de datos y control remoto

Los controladores modernos cuentan con interfaces digitales (como RS-232 o Ethernet) que se conectan a una computadora. Esto permite el control basado en software y el registro de datos.

Esta característica es fundamental para el control de calidad y la investigación, ya que proporciona un registro completo del perfil de temperatura de cada ciclo. También permite la monitorización y operación remota, lo cual es esencial para procesos largos o cuando se integra el horno en una línea de producción automatizada más grande.

Comprender las compensaciones

Aunque son potentes, estas características avanzadas introducen complejidad y costes que no siempre son necesarios.

Coste frente a simplicidad

Un horno multizona y de alto vacío con un sistema de mezcla de gases puede costar varias veces más que un horno simple de una sola zona. Para aplicaciones sencillas como el tratamiento térmico básico o el secado, la complejidad adicional es un gasto innecesario y un punto potencial de fallo.

Mantenimiento y consumibles

Los sistemas de alto vacío requieren un mantenimiento regular de bombas, sellos y manómetros. Los sistemas de mezcla de gases consumen gases de proceso y requieren una calibración periódica de los controladores de flujo másico. Estos costes operativos deben tenerse en cuenta en la decisión.

La limitación de la zona uniforme

Incluso en un costoso horno multizona, la zona caliente perfectamente uniforme tiene una longitud finita. Es fundamental que el tamaño de su muestra coincida con la zona uniforme especificada del horno para garantizar resultados consistentes. Simplemente comprar un horno más largo no garantiza una zona uniforme más larga sin control multizona.

Tomar la decisión correcta para su aplicación

Seleccionar las características correctas se trata de adaptar las capacidades del horno a su objetivo científico o industrial específico.

- Si su enfoque principal es la síntesis de materiales (por ejemplo, CVD o nanopartículas): Priorice el control de la atmósfera con un sistema de mezcla de gases integrado y capacidades de alto vacío.

- Si su enfoque principal es el procesamiento térmico (por ejemplo, recocido o sinterización): Priorice un horno multizona para una zona caliente uniforme grande y un controlador altamente programable para ciclos precisos de rampa/mantenimiento.

- Si su enfoque principal es la medición de propiedades físicas (por ejemplo, transporte de vapor): Priorice un horno multizona específicamente por su capacidad para crear gradientes de temperatura estables y precisos.

Al comprender estas características, puede seleccionar un instrumento que proporcione el grado exacto de control que exige su proceso.

Tabla de resumen:

| Característica | Beneficio clave | Aplicación ideal |

|---|---|---|

| Calefacción multizona | Crea gradientes de temperatura precisos o zonas calientes uniformes grandes | Crecimiento de cristales, recocido, transporte de vapor |

| Capacidad de alto vacío | Evita la contaminación en procesos sensibles | Fabricación de semiconductores, recocido de metales reactivos |

| Mezcla de gases integrada | Permite atmósferas reactivas estables y reproducibles | Deposición química de vapor (CVD), síntesis de materiales |

| Controladores programables | Automatiza ciclos térmicos complejos con registro de datos | Cocción de cerámica, control de calidad, producción automatizada |

| Orientación vertical | Minimiza el hundimiento de la muestra y aprovecha las ventajas de la gravedad | Experimentos basados en crisoles, crecimiento específico de cristales |

¿Listo para elevar las capacidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para cumplir con sus requisitos experimentales específicos. Ya sea que trabaje en la fabricación de semiconductores, investigación de materiales o procesamiento industrial, podemos ayudarle a lograr un control sin precedentes y resultados reproducibles. Contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales