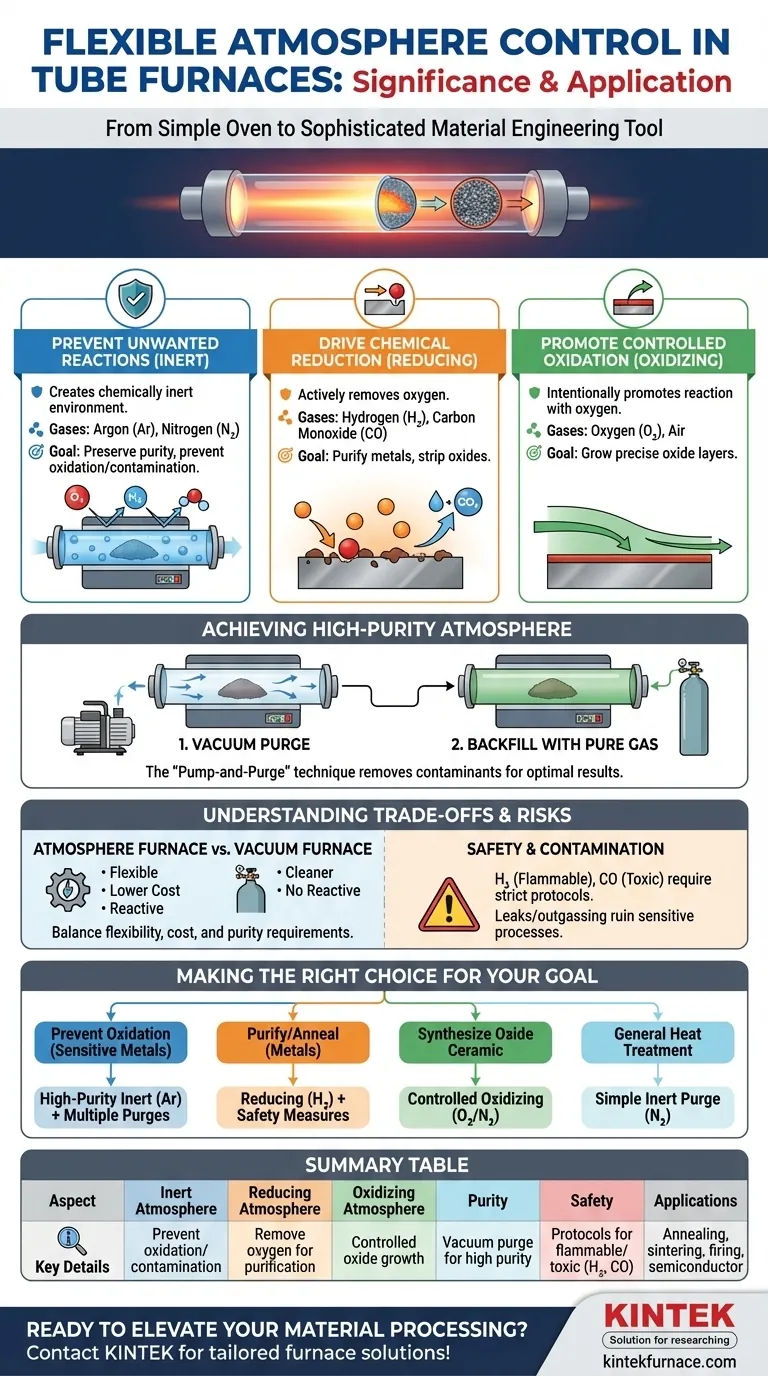

En esencia, la importancia del control de atmósfera flexible en un horno de tubo radica en su capacidad para crear un entorno químico precisamente definido para un material durante el tratamiento térmico. Esto le permite ir más allá del simple calentamiento y dirigir activamente las reacciones químicas, previniendo cambios no deseados como la oxidación o provocando intencionalmente los deseados, como la reducción o el crecimiento específico de óxidos, para alterar y mejorar fundamentalmente las propiedades finales de un material.

La conclusión clave es que el control de atmósfera transforma un horno de un simple horno a una sofisticada herramienta de procesamiento. No se trata solo de proteger su muestra del aire; se trata de utilizar un entorno gaseoso específico para diseñar activamente la estructura y el rendimiento del material a nivel microscópico.

El papel de la atmósfera en la transformación de materiales

El gas que rodea la muestra durante el tratamiento térmico no es un espectador pasivo; es un reactivo químico activo. Controlar esta atmósfera es fundamental para lograr resultados reproducibles y específicos en la ciencia y fabricación de materiales.

Prevención de reacciones no deseadas: la atmósfera inerte

El objetivo más común del control de atmósfera es crear un entorno químicamente inerte. Esto evita que la muestra reaccione con el oxígeno y el vapor de agua presentes en el aire ambiente, lo que puede causar oxidación y contaminación no deseadas, especialmente a altas temperaturas.

Gases como el Argón (Ar) y el Nitrógeno (N₂) se utilizan para este propósito. Desplazan el aire reactivo, preservando la pureza y la composición prevista del material durante procesos como el recocido o la sinterización de metales sensibles.

Impulso de la reducción química: la atmósfera reductora

Una atmósfera reductora es aquella que elimina activamente el oxígeno. Esto es fundamental para procesos en los que los óxidos no son deseables o necesitan ser eliminados de la superficie de un material.

Gases como el Hidrógeno (H₂) o el Monóxido de Carbono (CO) se introducen para reaccionar y eliminar el oxígeno. Esto es esencial para purificar ciertos metales o preparar materiales que deben estar libres de óxidos para funcionar correctamente.

Promoción de la oxidación controlada: la atmósfera oxidante

Por el contrario, a veces se desea promover intencionalmente una reacción con el oxígeno. Una atmósfera oxidante permite el crecimiento controlado de una capa de óxido sobre un material.

La introducción de una concentración específica de Oxígeno (O₂) o aire limpio es común en la cocción de ciertas cerámicas o en la fabricación de semiconductores, donde se requieren capas de óxido precisas para la funcionalidad del dispositivo.

Lograr una atmósfera de alta pureza

Simplemente hacer fluir un gas hacia el tubo del horno a menudo es insuficiente. Para asegurar que la atmósfera sea pura y libre de contaminantes, se requiere un procedimiento específico para obtener resultados óptimos.

La técnica de purga al vacío

El método más eficaz es utilizar primero una bomba de vacío para evacuar el aire del tubo sellado del horno. Esto elimina la gran mayoría del oxígeno residual, la humedad y otros contaminantes.

Una vez que se establece el vacío, la cámara se rellena con el gas de proceso de alta pureza (por ejemplo, Argón). Para experimentos altamente sensibles, este ciclo de "bombeo y purga" puede repetirse varias veces para lograr una atmósfera excepcionalmente pura dentro del tubo.

Comprender las ventajas, desventajas y consideraciones

Aunque es potente, el control de atmósfera no está exento de complejidades. La elección correcta implica comprender las ventajas y desventajas entre diferentes equipos y los requisitos de seguridad de varios gases.

Horno de atmósfera vs. Horno de vacío

Un horno de atmósfera ofrece gran flexibilidad y es significativamente más económico que un horno de alto vacío. Sobresale en la creación de entornos gaseosos reactivos o inertes específicos.

Sin embargo, un horno de vacío proporciona un ambiente "más limpio" al eliminar casi todas las moléculas de gas. Es superior para aplicaciones donde incluso cantidades mínimas de gas son inaceptables, pero no se puede usar para crear atmósferas reactivas para procesos como la oxidación controlada.

Seguridad con gases reactivos

El uso de gases reactivos introduce consideraciones de seguridad significativas. Gases como el hidrógeno son altamente inflamables, mientras que el monóxido de carbono es extremadamente tóxico.

Una ventilación adecuada, detectores de fugas de gas y protocolos de seguridad establecidos son innegociables cuando se trabaja con estos gases para prevenir accidentes.

Riesgos de pureza y contaminación

La pureza final de la atmósfera de su horno depende de la pureza del gas fuente y de la limpieza de su sistema. Las fugas en los accesorios o la desgasificación de un tubo de horno sucio pueden introducir contaminantes que arruinen un proceso sensible.

Tomar la decisión correcta para su objetivo

El objetivo de su proceso dicta el tipo de atmósfera que necesita. Al hacer coincidir el entorno gaseoso con el objetivo de su material, puede asegurar resultados exitosos y repetibles.

- Si su enfoque principal es prevenir la oxidación de un metal sensible: Utilice un gas inerte de alta pureza como el Argón y realice múltiples ciclos de purga al vacío para asegurar la máxima limpieza.

- Si su enfoque principal es sintetizar una cerámica de óxido específica: Utilice un flujo controlado de un gas oxidante, como una mezcla precisa de oxígeno y nitrógeno, para impulsar la reacción deseada.

- Si su enfoque principal es purificar un material o recocer un metal: Utilice una atmósfera reductora que contenga hidrógeno, asegurándose de seguir estrictamente todas las medidas de seguridad para gases inflamables.

- Si su enfoque principal es el tratamiento térmico general con protección moderada: Una simple purga con un gas inerte como el Nitrógeno puede ser suficiente y más rentable que usar Argón, que es más caro.

Dominar el control de atmósfera le da un control directo sobre el destino químico de su material, abriendo nuevas posibilidades para la innovación y la calidad.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Atmósfera inerte | Utiliza Argón o Nitrógeno para prevenir la oxidación y la contaminación. |

| Atmósfera reductora | Emplea Hidrógeno o Monóxido de Carbono para eliminar el oxígeno para la purificación. |

| Atmósfera oxidante | Introduce Oxígeno o aire para el crecimiento controlado de la capa de óxido. |

| Pureza de la atmósfera | Se logra mediante técnicas de purga al vacío para entornos de alta pureza. |

| Consideraciones de seguridad | Requiere protocolos para gases inflamables/tóxicos como el Hidrógeno y el CO. |

| Aplicaciones | Incluye recocido, sinterización, cocción de cerámica y procesos de semiconductores. |

¿Listo para elevar el procesamiento de sus materiales con un control de atmósfera avanzado? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, nuestra línea de productos, que incluye hornos de tubo, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para la precisión y la fiabilidad. Con fuertes capacidades de personalización profunda, aseguramos que su horno cumpla con los requisitos experimentales exactos, desde entornos de gas inerte hasta procesos reactivos. No deje que la contaminación o los resultados inconsistentes lo detengan: contáctenos hoy para discutir cómo nuestra experiencia puede optimizar el rendimiento de su laboratorio e impulsar la innovación en su investigación de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial