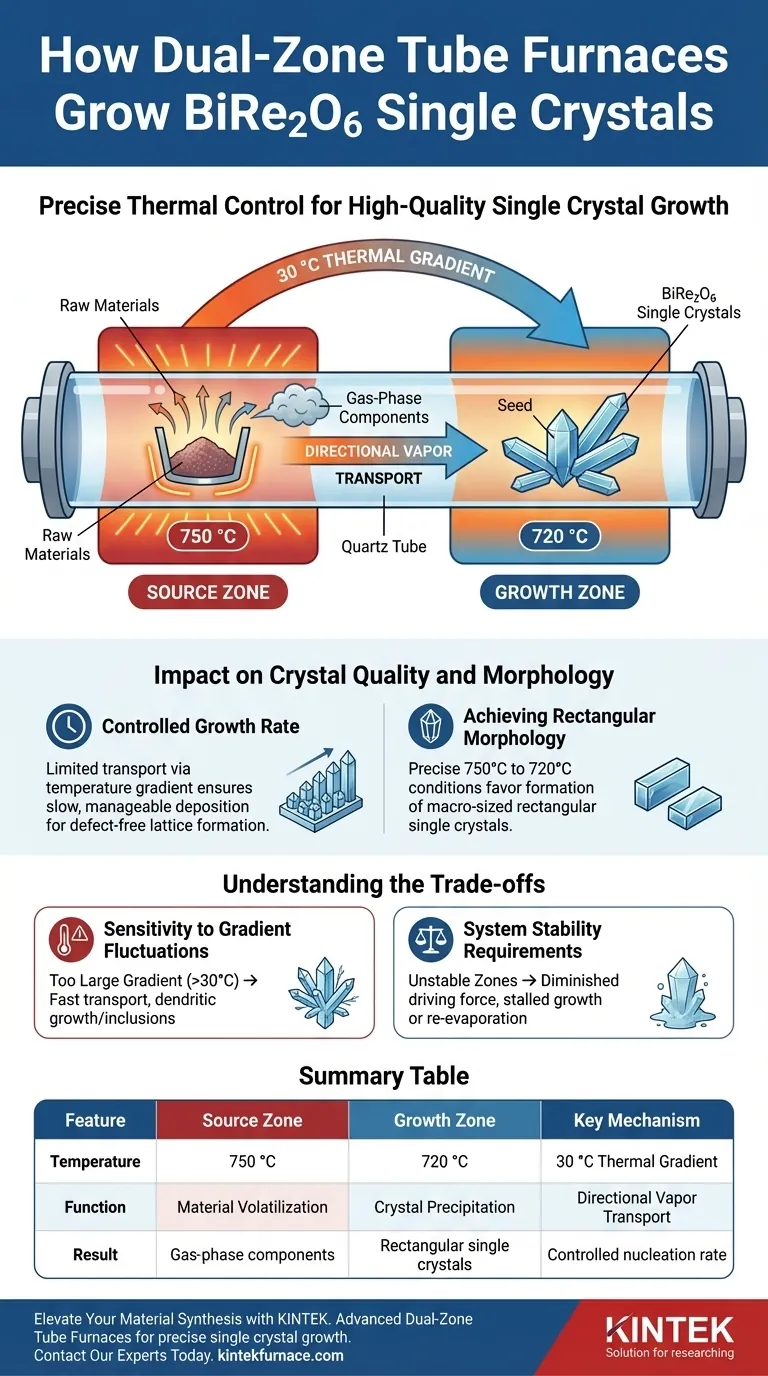

Los hornos tubulares de doble zona permiten el crecimiento de cristales únicos de BiRe2O6 al establecer un gradiente de temperatura preciso y estable entre la fuente de materia prima y el área de cristalización. Específicamente, al mantener la zona de la fuente a 750 °C y la zona de crecimiento a 720 °C, el horno crea las condiciones termodinámicas necesarias para transportar componentes en fase gaseosa desde el extremo caliente al extremo frío.

El mecanismo central se basa en un diferencial de temperatura estable para impulsar el transporte direccional de vapor. Este gradiente específico asegura que el BiRe2O6 precipite lentamente a la temperatura más baja, lo que resulta en cristales únicos rectangulares de alta calidad y tamaño macroscópico en lugar de una solidificación rápida y desordenada.

La Mecánica del Control Térmico

Establecimiento de Zonas Independientes

La característica distintiva de un horno de doble zona es la capacidad de controlar dos áreas de calentamiento distintas dentro del mismo tubo de cuarzo.

Para el BiRe2O6, la zona de la fuente se calienta a 750 °C. Esta temperatura más alta hace que las materias primas se volatilizen o reaccionen, entrando en fase gaseosa.

Creación del Entorno de Crecimiento

Simultáneamente, la zona de crecimiento se mantiene estrictamente a 720 °C.

Este "extremo frío" creado sirve como sitio de deposición. La estabilidad de esta temperatura es crítica; si fluctúa, el proceso de nucleación puede volverse errático, lo que lleva a policristales en lugar de cristales únicos.

Impulso del Transporte en Fase Gaseosa

La diferencia de temperatura de 30 °C actúa como la fuerza impulsora física.

La termodinámica dicta que los componentes en fase gaseosa se mueven de la zona de alta temperatura a la zona de baja temperatura. Este transporte direccional asegura un suministro continuo de material al frente de cristalización sin intervención mecánica.

Impacto en la Calidad y Morfología del Cristal

Tasa de Crecimiento Controlada

La referencia principal enfatiza que el BiRe2O6 debe crecer lentamente.

Un horno de doble zona facilita esto al limitar la tasa de transporte a través del gradiente de temperatura. Al mantener el diferencial en aproximadamente 30 °C, el material no se deposita rápidamente en la semilla; en cambio, llega a una tasa manejable que permite que la red cristalina se forme sin defectos.

Logro de Morfología Rectangular

El entorno térmico específico de esta configuración produce una forma de cristal distinta.

Bajo estas condiciones precisas ($750^\circ\text{C} \to 720^\circ\text{C}$), el BiRe2O6 se organiza en cristales únicos rectangulares de tamaño macroscópico. Esta morfología es un indicador directo de un entorno de crecimiento estable y sin perturbaciones facilitado por la configuración de doble zona.

Comprensión de las Compensaciones

Sensibilidad a las Fluctuaciones del Gradiente

Si bien es efectivo, este método es muy sensible a la magnitud del gradiente de temperatura.

Si la diferencia entre las zonas es demasiado grande (por ejemplo, significativamente mayor que 30 °C), la tasa de transporte puede volverse demasiado rápida, lo que lleva a un crecimiento dendrítico o inclusiones. Por el contrario, un gradiente demasiado pequeño puede resultar en ningún transporte.

Requisitos de Estabilidad del Sistema

La capacidad de "doble zona" implica complejidad en el control.

Ambas zonas deben permanecer estables en relación entre sí. Si la zona de la fuente desciende o la zona de crecimiento asciende, la fuerza impulsora disminuye, lo que podría detener el crecimiento o causar la re-evaporación del cristal cultivado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular de doble zona para este material específico, considere lo siguiente:

- Si su enfoque principal es el tamaño del cristal: Priorice la estabilidad a largo plazo de los puntos de ajuste de 750 °C / 720 °C para permitir períodos de crecimiento extendidos sin fluctuaciones térmicas.

- Si su enfoque principal es la pureza del cristal: Asegúrese de que no se exceda el gradiente de temperatura, ya que las tasas de transporte agresivas a menudo atrapan impurezas o agentes solventes dentro de la red cristalina.

El éxito en el cultivo de BiRe2O6 no reside solo en calentar el material, sino en la precisión del espacio térmico que impulsa su migración.

Tabla Resumen:

| Característica | Zona de Fuente | Zona de Crecimiento | Mecanismo Clave |

|---|---|---|---|

| Temperatura | 750 °C | 720 °C | Gradiente Térmico de 30 °C |

| Función | Volatilización del Material | Precipitación de Cristales | Transporte Direccional de Vapor |

| Resultado | Componentes en fase gaseosa | Cristales únicos rectangulares | Tasa de nucleación controlada |

| Factor Crítico | Estabilidad Térmica | Punto de ajuste preciso | Consistencia del gradiente |

Mejore su Síntesis de Materiales con KINTEK

El crecimiento preciso de cristales exige una estabilidad térmica sin concesiones. En KINTEK, nos especializamos en soluciones de calentamiento de alto rendimiento diseñadas para los estándares de laboratorio más rigurosos.

Nuestra Experiencia Incluye:

- Hornos Tubulares Avanzados de Doble Zona: Logre el gradiente de temperatura perfecto para el transporte de vapor y el crecimiento de cristales únicos.

- Sistemas Personalizables: Desde hornos de mufla y rotatorios hasta sistemas de vacío y CVD, nuestros equipos se adaptan a sus requisitos únicos de I+D.

- Fabricación Experta: Respaldados por I+D líder en la industria para garantizar estabilidad a largo plazo y control preciso.

Ya sea que esté cultivando BiRe2O6 o desarrollando nuevos materiales semiconductores, KINTEK proporciona la confiabilidad que su investigación merece.

Contacte a Nuestros Expertos Hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Premakumar Yanda, Claudia Felser. Direct Evidence of Topological Dirac Fermions in a Low Carrier Density Correlated 5d Oxide. DOI: 10.1002/adfm.202512899

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cuál es la función de un horno tubular industrial en el estudio de recubrimientos de AlCoCrFeNi? Mejorar la durabilidad del material

- ¿Qué condiciones críticas proporciona un horno de tubo de vacío para la medición de Tc de superconductores? Control térmico de precisión

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular para la carbonización de cáscaras de arroz? Domina la Síntesis Precisa

- ¿Cuáles son las principales industrias donde se utilizan los hornos tubulares? Esenciales para I+D de Semiconductores, Baterías y Materiales

- ¿Qué ventajas ofrece un horno de tubo de cuarzo? Logre un control preciso y pureza en el procesamiento a alta temperatura

- ¿Cuáles son los requisitos técnicos para un horno de tubo en dopaje de nitrógeno? Especificaciones esenciales para el procesamiento de óxidos metálicos

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de SiQD? Control de precisión para la pirólisis de HSQ

- ¿Cuál es el propósito específico de inclinar un horno de resistencia tubular durante la síntesis? Maximizar el rendimiento y la calidad de los cristales