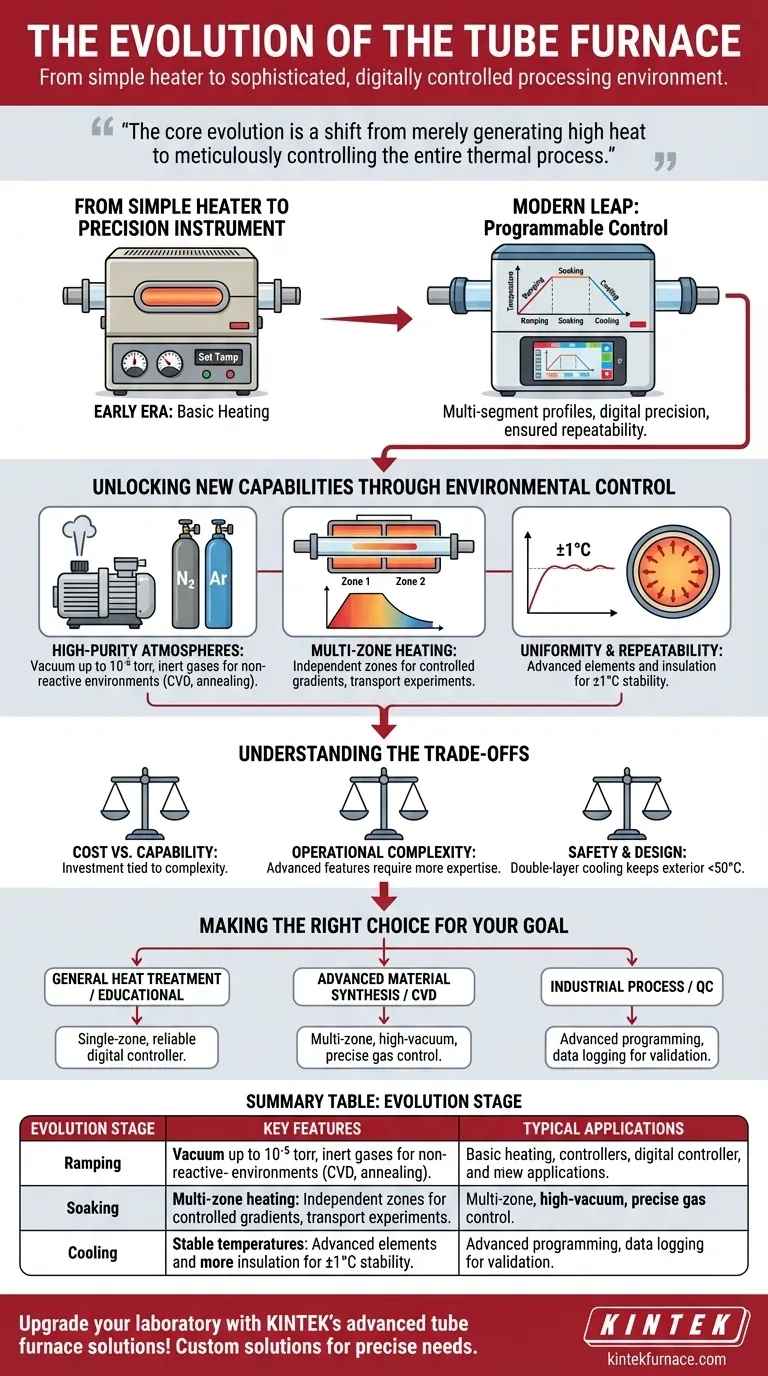

La evolución del horno de tubo es una historia de transformación de un simple dispositivo de calentamiento a un entorno de procesamiento altamente sofisticado y controlado digitalmente. Inicialmente utilizados para tratamientos térmicos básicos, los hornos de tubo modernos son ahora herramientas indispensables en campos avanzados como la fabricación de semiconductores, la síntesis de nanomateriales y la cerámica aeroespacial, impulsados por enormes avances en control, precisión y gestión atmosférica.

La evolución central es un cambio de generar simplemente calor alto a controlar meticulosamente todo el proceso térmico. Los hornos modernos se definen no solo por su temperatura, sino por su capacidad para programar perfiles de calentamiento complejos, mantener atmósferas ultrapuras y registrar datos con precisión digital.

Del Calentador Simple al Instrumento de Precisión

Los primeros hornos de tubo eran dispositivos sencillos. Su evolución hasta los instrumentos que vemos hoy está marcada por un aumento dramático en el control sobre el proceso de calentamiento en sí.

La Era del Calentamiento Básico

Los primeros modelos ofrecían un control rudimentario, a menudo con diales analógicos para establecer una única temperatura objetivo. Su función principal era calentar una muestra, con menos énfasis en la velocidad de calentamiento, enfriamiento o en lograr una uniformidad de temperatura perfecta en toda la cámara.

El Salto al Control Programable

La evolución más significativa es la integración de controladores digitales. Los hornos modernos cuentan con programación de múltiples segmentos, lo que permite a los usuarios definir perfiles térmicos complejos con etapas específicas de rampa (tasa de aumento de temperatura), mantenimiento (mantener una temperatura) y enfriamiento.

Estos controladores a menudo presentan pantallas táctiles a color, recetas preestablecidas para procesos comunes como la sinterización y la capacidad de programar docenas de pasos para que coincidan perfectamente con los requisitos de un material sensible o una reacción química. Esta programabilidad asegura la repetibilidad, un factor crítico tanto en la investigación científica como en la producción industrial.

Desbloqueando Nuevas Capacidades a Través del Control Ambiental

Paralelamente a los avances en el control de la temperatura se desarrolló el control preciso de la atmósfera. Esta capacidad transformó el horno de tubo de un simple horno a una cámara de reacción autónoma y altamente específica.

Lograr Atmósferas de Alta Pureza

Muchos materiales avanzados son altamente reactivos con el oxígeno a temperaturas elevadas. Los hornos modernos abordan esto incorporando sistemas de vacío capaces de alcanzar niveles tan bajos como 10⁻⁵ torr.

Además, los sistemas integrados de mezcla de gases permiten la introducción de gases inertes específicos, como nitrógeno o argón, para crear un ambiente protector y no reactivo. Esto es esencial para prevenir la oxidación y permitir procesos como el recocido y ciertos tipos de deposición química de vapor (CVD).

Dominando Gradientes con Calentamiento Multizona

Mientras que los hornos de zona única están diseñados para la máxima uniformidad de temperatura, las aplicaciones avanzadas a veces requieren un gradiente de temperatura controlado. Para este propósito se desarrollaron hornos multizona, que cuentan con dos o más secciones de calentamiento controladas independientemente a lo largo de la longitud del tubo.

Esta capacidad es crucial para los experimentos de transporte, donde una sustancia se mueve de una zona caliente a una zona más fría, y para procesos especializados de CVD donde diferentes zonas de temperatura facilitan distintas etapas de una reacción.

Garantizar la Uniformidad y la Repetibilidad

La cámara cilíndrica clásica, combinada con elementos calefactores avanzados y materiales aislantes, está inherentemente diseñada para una distribución uniforme del calor. Los hornos modernos logran una estabilidad de temperatura de ±1°C, asegurando que cada parte de una muestra experimente las mismas condiciones térmicas. Esta precisión es la base para lograr resultados consistentes y confiables.

Comprender las Compensaciones

La evolución de estas características ha introducido un espectro de opciones, cada una con sus propias consideraciones.

Costo frente a Capacidad

Un horno simple de zona única para tratamiento térmico general es significativamente menos costoso que un sistema multizona equipado con bombas de alto vacío y un controlador digital de mezcla de gases. La inversión requerida está directamente ligada a la complejidad del proceso que necesita realizar.

Complejidad Operativa

Con mayor capacidad viene una mayor complejidad. Un horno con programación de 30 segmentos, control de vacío y múltiples entradas de gas requiere más experiencia del usuario para operarlo de manera segura y efectiva que un modelo básico. Una formación adecuada es esencial para aprovechar todo su potencial y evitar dañar el equipo o la muestra.

Seguridad y Diseño

Los hornos modernos incorporan características como una cubierta de enfriamiento de doble capa para mantener la temperatura de la superficie exterior por debajo de 50°C, incluso cuando el interior está a 1500°C o más. Esto mejora drásticamente la seguridad del operador y hace que las unidades sean adecuadas para su colocación en una mesa de laboratorio estándar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno de tubo adecuado significa alinear sus capacidades evolucionadas con su aplicación específica.

- Si su enfoque principal es el tratamiento térmico general o el uso educativo: Un horno robusto de zona única con un controlador digital confiable suele ser suficiente.

- Si su enfoque principal es la síntesis de materiales avanzados o CVD: Un horno multizona con capacidad de alto vacío y un sistema de control de gas preciso es esencial.

- Si su enfoque principal es el desarrollo de procesos industriales o el control de calidad: Es fundamental un horno con programación avanzada, curvas preestablecidas y registro de datos integrado para la validación del proceso.

Comprender este viaje desde un calentador básico hasta un instrumento de precisión le permite seleccionar la herramienta exacta necesaria para lograr sus objetivos científicos o industriales.

Tabla Resumen:

| Etapa de Evolución | Características Clave | Aplicaciones Típicas |

|---|---|---|

| Modelos Iniciales | Controles analógicos básicos, ajuste de temperatura única | Tratamiento térmico general, uso educativo |

| Sistemas Modernos | Programación digital multisedmento, control de vacío/gas, calentamiento multizona | Fabricación de semiconductores, síntesis de nanomateriales, procesos CVD |

| Capacidades Avanzadas | Estabilidad de alta temperatura (±1°C), registro de datos, características de seguridad | Cerámicas aeroespaciales, control de calidad industrial, experimentos de transporte |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de tubo de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Tubo, Mufla, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería