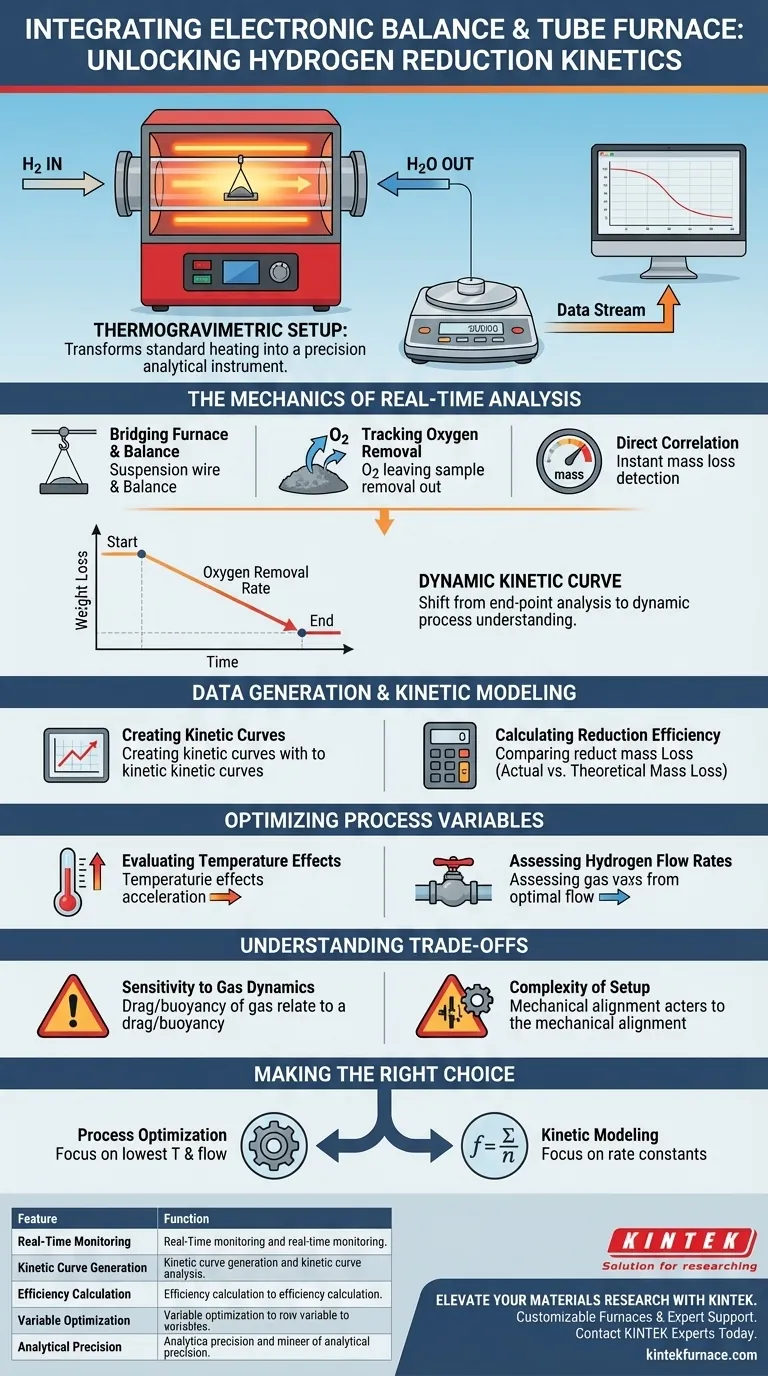

La integración de una balanza electrónica con un horno tubular transforma fundamentalmente un aparato de calentamiento estándar en un instrumento analítico de precisión conocido como configuración termogravimétrica. Al conectar mecánicamente la muestra dentro de la zona calentada a una microbalanza externa, este sistema permite el monitoreo continuo y en tiempo real de las variaciones de peso durante el experimento de reducción de hidrógeno.

Idea Clave Esta integración cambia el enfoque del simple análisis del punto final a la comprensión dinámica del proceso. Permite a los investigadores cuantificar la tasa exacta de eliminación de oxígeno a medida que ocurre, facilitando la creación de curvas cinéticas precisas y el cálculo de la eficiencia de reducción bajo diversas condiciones térmicas y de flujo.

La Mecánica del Análisis en Tiempo Real

Conectando el Horno y la Balanza

La función principal de esta configuración es tender un puente entre el entorno de reacción a alta temperatura y las herramientas de medición precisas. La muestra se suspende dentro del horno tubular, pero permanece físicamente conectada a una microbalanza sensible.

Seguimiento de la Eliminación de Oxígeno

En el contexto de la reducción de hidrógeno, la pérdida de peso es el principal indicador del progreso de la reacción. A medida que el hidrógeno reacciona con los óxidos de hierro, elimina el oxígeno en forma de vapor de agua.

Correlación Directa

La balanza electrónica detecta esta pérdida de masa al instante. Esto proporciona un método directo y no invasivo para medir exactamente cuánto oxígeno se está eliminando de la muestra en cualquier segundo dado.

Generación de Datos y Modelización Cinética

Creación de Curvas Cinéticas Dinámicas

En lugar de depender de mediciones "antes y después", este sistema genera puntos de datos de forma continua. Esto le permite trazar curvas cinéticas de reducción dinámicas que visualizan la velocidad y el comportamiento de la reacción a lo largo del tiempo.

Cálculo de la Eficiencia de Reducción

Al comparar la pérdida de peso real con el contenido teórico de oxígeno de la muestra, los investigadores pueden calcular la eficiencia de reducción con alta precisión. Esta métrica define el grado en que el óxido de hierro se ha convertido con éxito en hierro metálico.

Optimización de las Variables del Proceso

Evaluación de los Efectos de la Temperatura

El sistema permite una evaluación inmediata de cómo los cambios de temperatura impactan la cinética de la reacción. Puede identificar la temperatura exacta a la que comienza la reducción y observar cómo las tasas de reacción se aceleran a medida que aumenta el calor.

Evaluación de los Flujos de Hidrógeno

La configuración también se utiliza para probar el impacto de diferentes flujos de hidrógeno. Los datos en tiempo real revelan el flujo óptimo requerido para maximizar la velocidad de reducción sin desperdiciar gas adicional.

Comprensión de las Compensaciones

Sensibilidad a la Dinámica de Gases

Aunque es muy preciso, conectar una balanza a un sistema de flujo introduce un posible ruido. La fuerza del gas de hidrógeno que fluye sobre la muestra puede ejercer efectos de arrastre o flotabilidad, lo que podría sesgar las lecturas de peso si no se calibra correctamente.

Complejidad de la Configuración

La integración de estos dos sistemas distintos requiere una cuidadosa alineación mecánica. Cualquier contacto físico entre el alambre de suspensión y las paredes del horno puede crear fricción, lo que resulta en datos cinéticos inexactos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de un sistema integrado de horno y balanza, alinee su análisis con sus objetivos de investigación específicos:

- Si su enfoque principal es la Optimización del Proceso: Utilice los datos en tiempo real para identificar la temperatura y el flujo más bajos que aún logran una eficiencia de reducción del 100%.

- Si su enfoque principal es la Modelización Cinética: Concéntrese en la pendiente de la curva de pérdida de peso para determinar las constantes de velocidad de reacción y la energía de activación del proceso de reducción.

El éxito en la reducción de hidrógeno no solo depende de la eliminación de oxígeno, sino de comprender exactamente cómo y cuándo abandona el material.

Tabla Resumen:

| Característica | Función en la Reducción de Hidrógeno |

|---|---|

| Monitoreo en Tiempo Real | Seguimiento continuo de la pérdida de peso a medida que se elimina el oxígeno. |

| Generación de Curvas Cinéticas | Visualiza la velocidad y el comportamiento de la reacción a lo largo del tiempo. |

| Cálculo de Eficiencia | Compara la pérdida de masa real frente a la teórica para obtener datos de reducción precisos. |

| Optimización de Variables | Evalúa el impacto de la temperatura y el flujo de gas en las tasas de reacción. |

| Precisión Analítica | Transforma un horno estándar en una herramienta termogravimétrica dinámica. |

Mejore su Investigación de Materiales con KINTEK

La precisión en la reducción de hidrógeno requiere más que solo calor; requiere la capacidad de monitorear cada miligramo de cambio. KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos diseñados para soportar integraciones analíticas complejas como configuraciones termogravimétricas.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté optimizando la cinética de reducción o desarrollando nuevos materiales, nuestro equipo técnico está listo para ayudarle a diseñar la solución térmica perfecta.

Contacte a los Expertos de KINTEK Hoy Mismo para descubrir cómo nuestros hornos personalizables pueden mejorar la eficiencia y la precisión de los datos de su laboratorio.

Guía Visual

Referencias

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de grafeno dopado con heteroátomos?

- ¿Qué beneficios ofrecen los hornos tubulares de alta temperatura? Consiga un calor preciso y uniforme para materiales avanzados

- ¿Cómo beneficia la configuración de un tubo interior de cuarzo al crecimiento CVD de WTe2? Optimice la ingeniería de películas delgadas de precisión

- ¿Por qué los hornos tubulares se consideran esenciales para la investigación científica? Desbloquee el control preciso de alta temperatura

- ¿Qué función química desempeña un horno tubular durante la carbonización de Si@Sn@C? Descubra la síntesis de materiales avanzados

- ¿Cómo proporciona un horno tubular vertical revestido de alúmina un entorno estable para experimentos de corrosión? Obtenga datos de expertos

- ¿Qué papel juega un horno tubular de laboratorio en el recocido de películas delgadas de STO? Desbloquea el potencial neuromórfico

- ¿Cuál es la función de un horno tubular multizona en la síntesis CVD? Domina la precisión de las nanohojas de In2Se3 2D