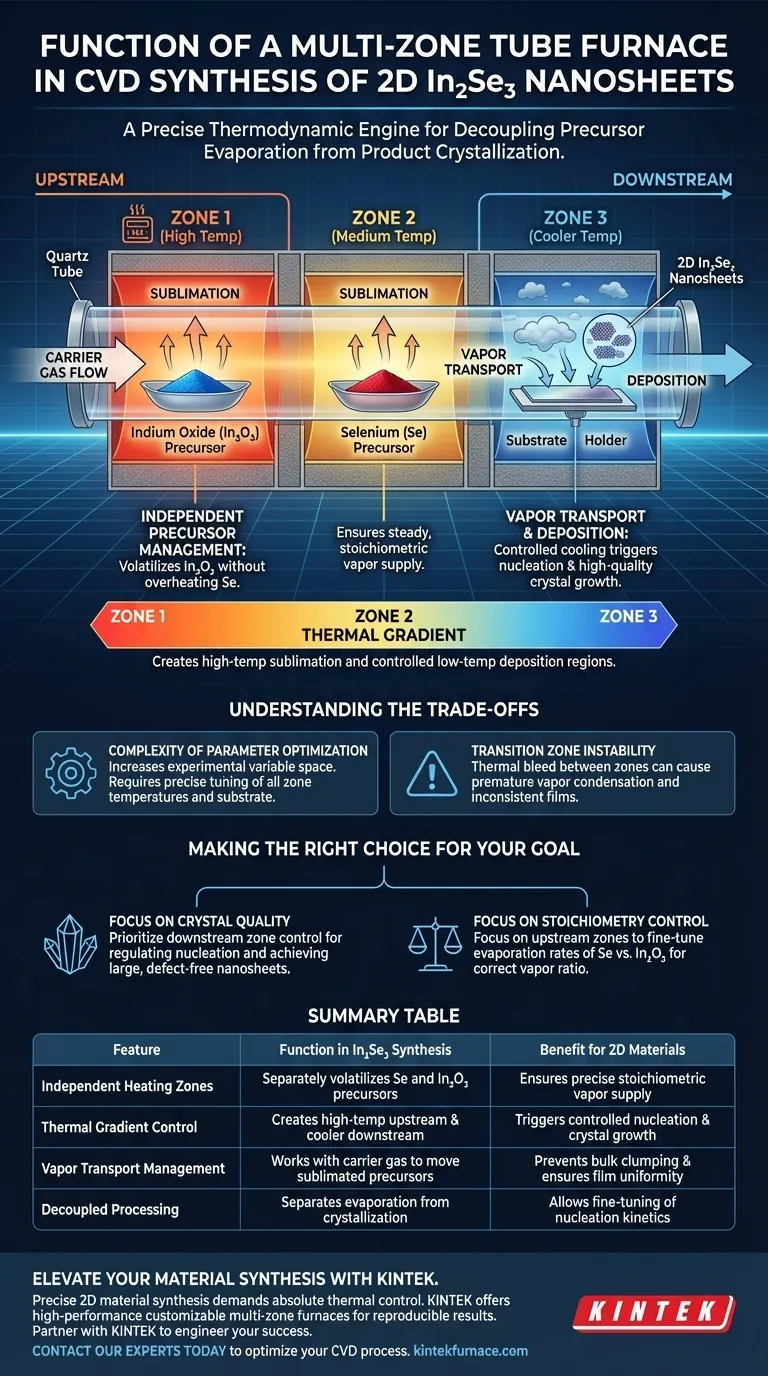

Un horno tubular multizona sirve como el motor termodinámico preciso necesario para sintetizar nanohojas bidimensionales de beta-prima In2Se3 mediante deposición química de vapor (CVD). Su función principal es proporcionar entornos de calentamiento independientes y aislados para diferentes precursores —específicamente polvos de selenio y óxido de indio— mientras se mantiene un gradiente térmico distinto para la deposición. Esta arquitectura asegura que los precursores se volatilizan a altas temperaturas aguas arriba y son transportados por un gas portador para cristalizar en sustratos en zonas más frías aguas abajo.

El valor central de un horno multizona es la capacidad de desacoplar la evaporación del precursor de la cristalización del producto. Al gestionar estos dos procesos en zonas térmicas separadas, puede ajustar con precisión la densidad de vapor y la cinética de nucleación, lo cual es imposible en una configuración de zona única.

La Mecánica de la Síntesis Controlada

Gestión Independiente de Precursores

En la síntesis de materiales binarios complejos como el In2Se3, los precursores a menudo tienen perfiles de volatilidad muy diferentes. Un horno multizona le permite colocar selenio y óxido de indio en zonas de calentamiento separadas. Puede calentar el selenio hasta su punto de volatilización específico sin sobrecalentar o reaccionar prematuramente la fuente de indio, asegurando un suministro de vapor constante y estequiométrico.

Establecimiento del Gradiente Térmico

La característica definitoria de este equipo es la capacidad de mantener un gradiente de temperatura específico a lo largo del tubo. El horno crea una región de alta temperatura aguas arriba para impulsar la sublimación y una región de menor temperatura controlada aguas abajo. Esta diferencia espacial es crítica para guiar el flujo termodinámico de la reacción.

Transporte de Vapor y Deposición

Una vez que los precursores se volatilizan, un gas portador inerte transporta el vapor aguas abajo. A medida que el vapor entra en la zona de deposición más fría, la caída de temperatura fuerza al material a sobresaturarse. Este enfriamiento controlado, habilitado por el diseño multizona, desencadena la nucleación y el crecimiento de cristales bidimensionales de alta calidad en el sustrato, en lugar de aglomeraciones masivas y no controladas.

Comprendiendo las Compensaciones

Complejidad de la Optimización de Parámetros

Si bien los hornos multizona ofrecen un control superior, aumentan significativamente el espacio de variables experimentales. Debe optimizar simultáneamente la temperatura para la fuente de indio, la fuente de selenio y el sustrato. Un ligero desajuste en cualquier zona puede alterar el equilibrio de la presión de vapor, lo que lleva a una estequiometría deficiente o a reacciones incompletas.

Inestabilidad de la Zona de Transición

Las áreas entre las zonas calentadas pueden sufrir fugas térmicas, donde el calor de una zona de alta temperatura afecta a una zona fría adyacente. Si el gradiente no es lo suficientemente pronunciado, los vapores pueden condensarse prematuramente en la región de transición. Esto resulta en desperdicio de material precursor y un espesor de película potencialmente inconsistente en el sustrato objetivo real.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno multizona para la síntesis de In2Se3, alinee su configuración con su prioridad de investigación específica:

- Si su enfoque principal es la Calidad del Cristal: Priorice el control preciso de la temperatura en la zona aguas abajo para regular estrictamente la cinética de nucleación y asegurar nanohojas grandes y libres de defectos.

- Si su enfoque principal es el Control de la Estequiometría: Concéntrese en las zonas aguas arriba para ajustar las tasas de evaporación de Selenio frente a Óxido de Indio, asegurando que la proporción correcta de vapores llegue al sustrato.

Dominar el perfil térmico de su horno multizona es el paso definitivo para pasar de la deposición aleatoria a la ingeniería de materiales 2D reproducibles.

Tabla Resumen:

| Característica | Función en la Síntesis de In2Se3 | Beneficio para Materiales 2D |

|---|---|---|

| Zonas de Calentamiento Independientes | Volatiliza por separado los precursores de Se e In2O3 | Asegura un suministro de vapor estequiométrico preciso |

| Control del Gradiente Térmico | Crea zonas de alta temperatura aguas arriba y más frías aguas abajo | Desencadena la nucleación controlada y el crecimiento de cristales |

| Gestión del Transporte de Vapor | Funciona con gas portador para mover precursores sublimados | Evita la aglomeración masiva y asegura la uniformidad de la película |

| Procesamiento Desacoplado | Separa la evaporación de la cristalización | Permite el ajuste fino de la cinética de nucleación |

Mejore su Síntesis de Materiales con KINTEK

La síntesis precisa de materiales 2D exige un control térmico absoluto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con los rigurosos estándares de la investigación de laboratorio moderna.

Ya sea que esté sintetizando nanohojas de In2Se3 o desarrollando aplicaciones personalizadas de película delgada, nuestros hornos multizona totalmente personalizables brindan la estabilidad térmica y la precisión del gradiente necesarias para obtener resultados reproducibles. No deje que la inestabilidad térmica comprometa su investigación: asóciese con KINTEK para diseñar su éxito.

¿Listo para optimizar su proceso CVD? Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de difusión de tubo de cuarzo? Optimizar el rendimiento del dopaje de las células solares PERT

- ¿Qué condiciones ambientales proporciona un horno de tubo de vacío para películas FTO(p)/ZnS(p)? Post-tratamiento de alta pureza

- ¿Para qué se utiliza un calentador tubular? Prevenir las heladas y la humedad con un mantenimiento de bajo coste

- ¿Cómo controla un horno tubular horizontal el ambiente de reacción para la carbonización de huesos de cereza? Guía de alta precisión

- ¿Cómo facilita un horno de atmósfera tubular el CVD local durante la carbonización de fibras de PAN? Domina el crecimiento de CNT in situ

- ¿Cuál es la función de un horno tubular durante el crecimiento CVD de monocapas de WS2? Guía experta de control térmico

- ¿Cuáles son las principales características de un horno tubular de alta temperatura? Calentamiento de precisión para el procesamiento avanzado de materiales

- ¿Cuáles son las desventajas de los hornos tubulares de calentamiento por resistencia? Calentamiento lento, temperaturas desiguales, baja eficiencia