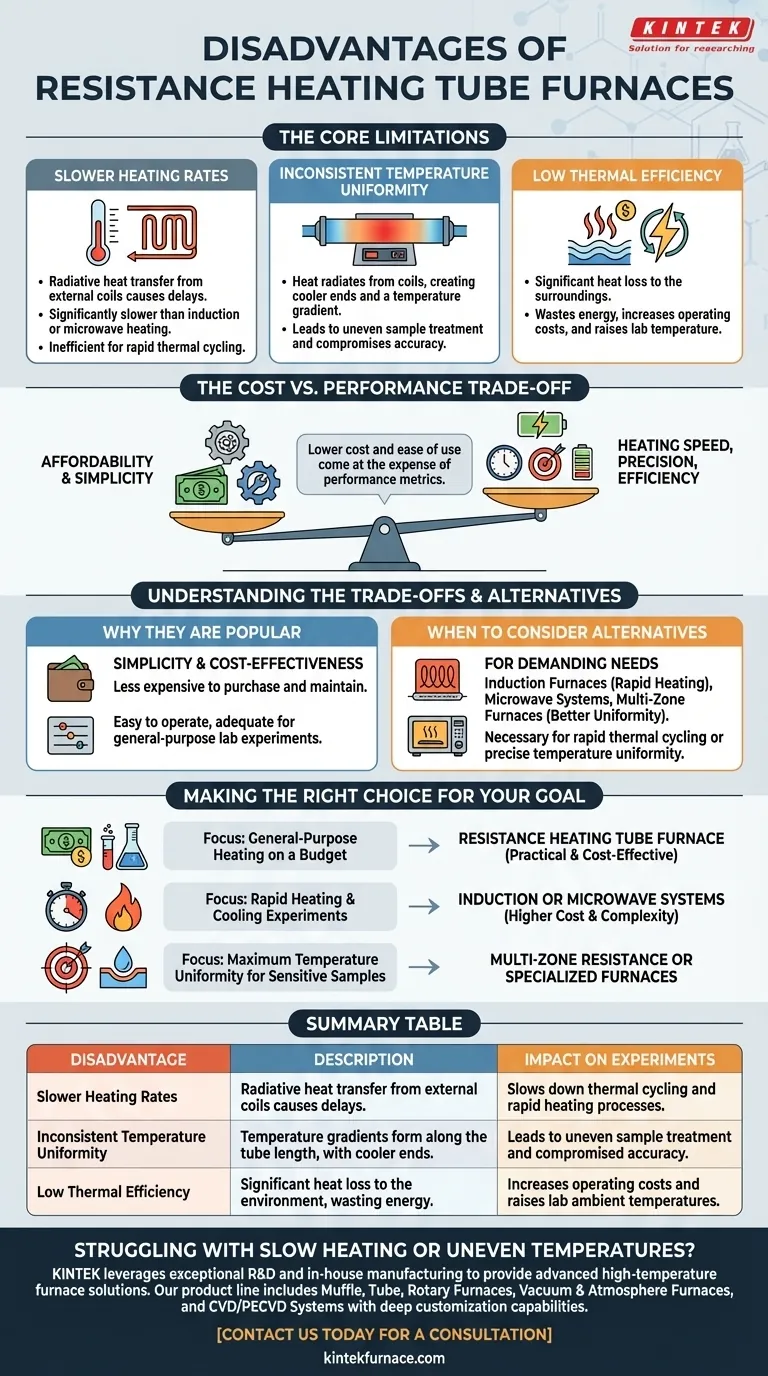

En su esencia, los hornos tubulares de calentamiento por resistencia tienen tres desventajas principales: se calientan relativamente lento, luchan por mantener temperaturas perfectamente uniformes en toda la muestra y no son muy eficientes energéticamente. Estas limitaciones provienen directamente de su diseño simple, donde una bobina eléctrica externa genera calor que irradia hacia el interior.

La principal compensación con un horno tubular de calentamiento por resistencia es la del costo frente al rendimiento. Su asequibilidad y simplicidad se producen a expensas de la velocidad de calentamiento, la precisión de la temperatura y la eficiencia energética, lo que lo hace ideal para algunas tareas pero inadecuado para otras.

Las Limitaciones Fundamentales del Calentamiento por Resistencia

El diseño de un horno de resistencia, que hace pasar una corriente a través de un elemento calefactor externo, es sencillo y rentable, pero introduce limitaciones de rendimiento inherentes.

Tasas de Calentamiento Más Lentas

Un elemento de resistencia necesita tiempo para calentarse y luego transferir ese calor por radiación al tubo del horno y a la muestra en su interior.

Este proceso es significativamente más lento que métodos como el calentamiento por inducción o por microondas, donde la energía se transfiere de forma más directa y rápida a la muestra o a un tubo metálico. Para experimentos que requieren ciclos térmicos rápidos o un calentamiento rápido, este retraso puede ser una desventaja crítica.

Uniformidad de Temperatura Inconsistente

Debido a que el calor irradia desde las bobinas enrolladas alrededor del exterior del tubo, los extremos del tubo suelen estar más fríos que el centro.

Esto crea un gradiente de temperatura a lo largo de la longitud del horno. Para hornos más grandes o materiales sensibles, esta falta de uniformidad puede llevar a un tratamiento desigual de la muestra y comprometer la precisión de sus resultados.

Baja Eficiencia Térmica

Una parte significativa del calor generado por las bobinas de resistencia se disipa en el ambiente circundante en lugar de calentar la muestra.

Esto no solo desperdicia energía y aumenta los costos operativos a largo plazo, sino que también puede elevar la temperatura ambiente del espacio del laboratorio. Aunque el aislamiento ayuda, el diseño fundamental es menos eficiente que los métodos de calentamiento más avanzados.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología de horno es universalmente superior. Las desventajas del calentamiento por resistencia deben sopesarse frente a sus ventajas significativas en contextos específicos.

La Ventaja de la Simplicidad y el Costo

Los hornos de resistencia son populares por una razón. Su estructura simple los hace mucho menos costosos de fabricar, comprar y mantener en comparación con los complejos sistemas de inducción o tubos de corindón.

También son fáciles de operar y proporcionan un nivel de control de temperatura perfectamente adecuado para la gran mayoría de los experimentos de laboratorio convencionales. Esto los convierte en una excelente opción para aplicaciones de propósito general y laboratorios con limitaciones presupuestarias.

El Impacto de la Orientación Física

El diseño común de horno tubular horizontal puede exacerbar los problemas de uniformidad de temperatura, ya que los patrones de convección natural pueden desplazar ligeramente la zona más caliente.

Aunque los hornos verticales pueden ofrecer una mejor uniformidad, pueden presentar desafíos en el manejo de muestras. Esta es una consideración práctica que añade otra capa a las compensaciones de rendimiento.

Cuándo Considerar Alternativas

Si su experimento no puede tolerar las limitaciones de un horno de resistencia, las alternativas se vuelven necesarias.

Los hornos de inducción son una clara elección para el calentamiento rápido, pero son caros y requieren un tubo metálico. Los materiales opacos como los tubos de corindón pueden manejar temperaturas muy altas, pero son costosos e impiden la observación visual directa de la muestra.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el horno correcto requiere hacer coincidir las capacidades de la tecnología con sus necesidades experimentales o de proceso.

- Si su enfoque principal es el calentamiento de propósito general con un presupuesto limitado: Un horno tubular de calentamiento por resistencia es casi siempre la opción más práctica y rentable.

- Si su enfoque principal son los experimentos que requieren calentamiento y enfriamiento rápidos: Debe investigar los sistemas de horno de inducción o microondas, a pesar de su mayor costo y complejidad.

- Si su enfoque principal es lograr la máxima uniformidad de temperatura para muestras sensibles: Considere un horno de resistencia multizona u otras tecnologías de calentamiento especializadas para mitigar los gradientes de temperatura.

Comprender estas compensaciones fundamentales garantiza que seleccione un horno que sirva como una herramienta confiable, no como una fuente de error experimental.

Tabla Resumen:

| Desventaja | Descripción | Impacto en los Experimentos |

|---|---|---|

| Tasas de Calentamiento Más Lentas | La transferencia de calor es radiativa desde las bobinas externas, causando retrasos. | Ralentiza los ciclos térmicos y los procesos de calentamiento rápido. |

| Uniformidad de Temperatura Inconsistente | Se forman gradientes de temperatura a lo largo del tubo, con los extremos más fríos. | Conduce a un tratamiento desigual de la muestra y una precisión comprometida. |

| Baja Eficiencia Térmica | Pérdida significativa de calor al medio ambiente, desperdiciando energía. | Aumenta los costos operativos y eleva las temperaturas ambientales del laboratorio. |

¿Tiene problemas con el calentamiento lento o las temperaturas desiguales en su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore la eficiencia y precisión de su laboratorio: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes