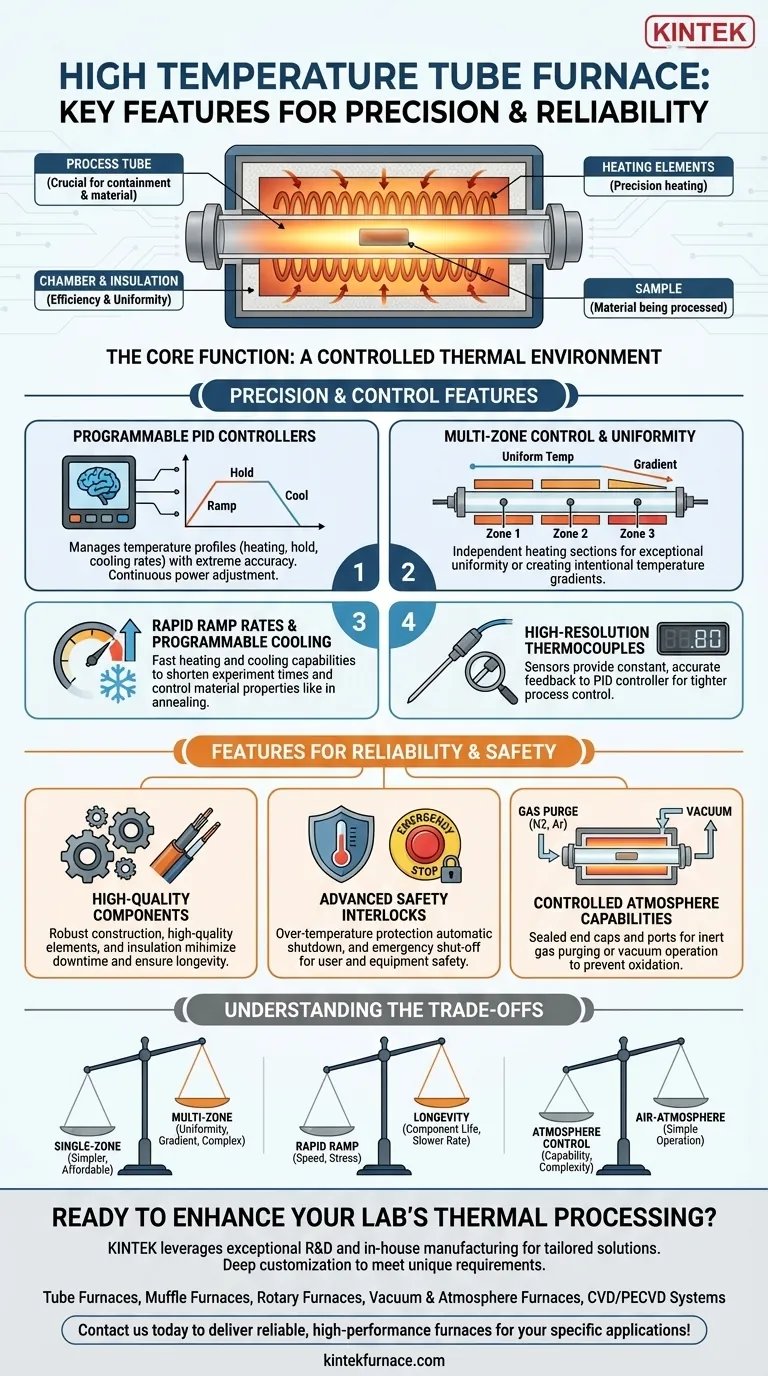

Los hornos tubulares de alta temperatura son dispositivos de calentamiento especializados diseñados para el procesamiento térmico preciso en aplicaciones industriales y de investigación. Estos hornos combinan sistemas avanzados de control de temperatura con una construcción robusta para gestionar los exigentes procesos de alta temperatura. Entre sus atributos clave se incluyen los controles programables, el calentamiento uniforme, las capacidades multizona y las funciones de seguridad, lo que los hace indispensables para la síntesis química, los ensayos de materiales y los tratamientos térmicos. Su diseño cilíndrico con elementos calefactores envueltos garantiza una transferencia de calor eficaz, mientras que los controladores PID mantienen una precisión de temperatura excepcional.

Explicación de los puntos clave:

-

Sistema de control programable

- Presenta perfiles de temperatura totalmente personalizables para ciclos de tratamiento térmico complejos

- Permite secuencias automatizadas de aumento, mantenimiento y enfriamiento sin intervención manual.

- Almacena múltiples recetas para diferentes materiales o procesos

- (horno tubular de cuarzo)[/topic/quartz-tube-furnace] los modelos suelen integrar estos controles con las propiedades térmicas del cuarzo

-

Regulación precisa de la temperatura

- Utiliza controladores PID (Proporcional-Integral-Derivativo) para una estabilidad de ±1°C

- Los termopares de alta resolución proporcionan información sobre la temperatura en tiempo real

- El control multizona permite diferentes ajustes de temperatura a lo largo del tubo

- Velocidades de rampa rápidas (hasta 30 °C/minuto en algunos modelos) para un procesamiento eficiente

-

Diseño del elemento calefactor

- Configuración cilíndrica con bobinas de resistencia enrolladas en espiral

- Distribución uniforme del calor gracias a la colocación optimizada del elemento

- Disponible en varios materiales (Kanthal, carburo de silicio, molibdeno) para diferentes temperaturas máximas

- Las zonas de calentamiento pueden variar de una a doce zonas en las unidades de grado de investigación

-

Fiabilidad operativa

- Los materiales refractarios de alta calidad minimizan el estrés térmico y la degradación

- El diseño de bajo mantenimiento reduce el tiempo de inactividad

- El aislamiento avanzado mejora la eficiencia energética y la seguridad exterior

- Los sistemas de protección contra sobretemperatura evitan el desbordamiento térmico

-

Funciones de seguridad

- Desconexión automática en caso de fallo de alimentación o del termopar

- Exteriores de tacto frío incluso a temperaturas máximas de funcionamiento

- Sistemas de manipulación de gases para aplicaciones de atmósfera controlada

- Venteo de emergencia para regular la presión

-

Configuraciones específicas para cada aplicación

- Opciones de orientación horizontal o vertical

- Diámetros de tubo personalizables (de 25 mm a 300 mm)

- Cámaras de vacío para procesos sensibles al oxígeno

- Sistemas de tubos de cambio rápido para diferentes requisitos de material

¿Ha considerado cómo afecta el número de zonas de calentamiento a la repetibilidad experimental? Un mayor número de zonas permite un control más preciso de los gradientes térmicos, lo que resulta crucial cuando se trabaja con materiales sensibles a la temperatura o procesos que requieren perfiles térmicos precisos. La silenciosa eficiencia de estos sistemas a menudo oculta su impacto transformador: desde el desarrollo de nuevos materiales para baterías hasta la creación de productos de vidrio especializados, constituyen la columna vertebral térmica de la ciencia de materiales moderna.

Tabla resumen:

| Características | Descripción |

|---|---|

| Control programable | Perfiles de temperatura personalizables para ciclos de tratamiento térmico automatizados |

| Regulación de precisión | Los controladores PID garantizan una estabilidad de ±1°C con control multizona |

| Diseño del elemento calefactor | Bobinas en espiral para una distribución uniforme del calor, disponibles en varios materiales |

| Fiabilidad operativa | Materiales refractarios de alta calidad y aislamiento avanzado para mayor eficiencia |

| Características de seguridad | Desconexión automática, exteriores fríos y sistemas de manipulación de gases |

| Configuraciones | Orientación horizontal/vertical, diámetros personalizables, cámaras al vacío |

Mejore la capacidad de procesamiento térmico de su laboratorio con los avanzados hornos tubulares de alta temperatura de KINTEK. Nuestras soluciones de ingeniería de precisión, respaldadas por una excepcional I+D y fabricación propia, garantizan un rendimiento fiable para síntesis químicas, ensayos de materiales y tratamientos térmicos. Tanto si necesita un control multizona, velocidades de rampa rápidas o configuraciones personalizadas, contamos con la experiencia necesaria para satisfacer sus requisitos específicos. Póngase en contacto con nosotros para hablar de cómo nuestros hornos pueden mejorar sus procesos de investigación o producción.

Productos que podría estar buscando:

Explore las soluciones de sinterización al vacío a ultra alta temperatura

Descubra los sistemas de tratamiento térmico al vacío de alta presión

Conozca los hornos de prensado en caliente por inducción al vacío a escala industrial

Encuentre equipos especializados de soldadura fuerte y sinterización al vacío

Ver sistemas de sinterización de precisión de alambre de molibdeno

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión