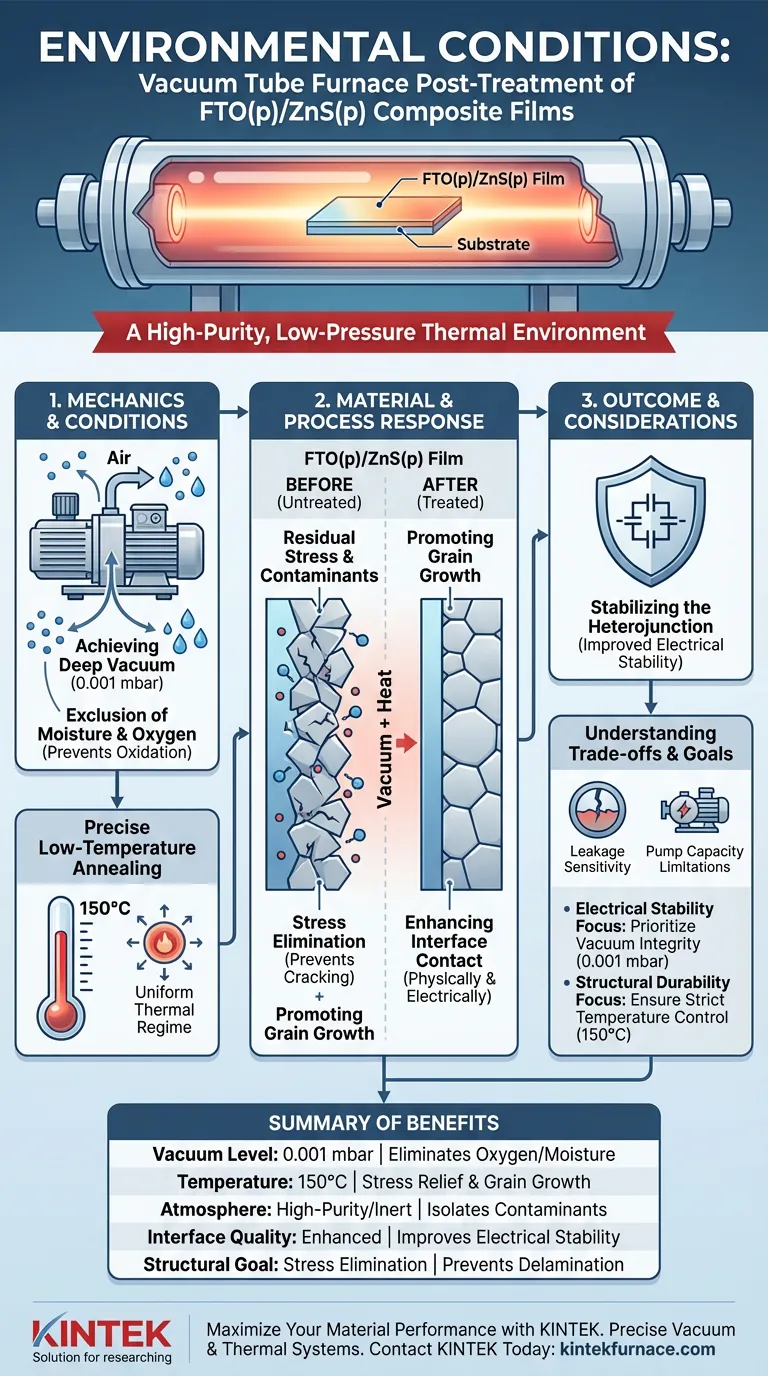

Un horno de tubo de vacío establece un entorno térmico de alta pureza y baja presión diseñado para aislar estrictamente las películas compuestas de los contaminantes atmosféricos. Específicamente para las películas compuestas FTO(p)/ZnS(p), este equipo utiliza una bomba mecánica para alcanzar un nivel de vacío de 0.001 mbar mientras mantiene una temperatura de recocido estable de 150 °C. Esta configuración es fundamental para excluir agentes oxidantes como el oxígeno y la humedad que, de lo contrario, degradarían las propiedades del material.

Al mantener un vacío constante de 0.001 mbar durante el proceso de recocido a 150 °C, el horno actúa como una barrera protectora contra la oxidación. Este entorno controlado es el factor determinante para aliviar las tensiones internas de la película y asegurar la integridad estructural de la unión heterounión.

La Mecánica del Entorno Controlado

Para comprender por qué este entorno específico es necesario para las películas FTO(p)/ZnS(p), debemos examinar la interacción entre la presión, la temperatura y la química del material.

Logrando un Vacío Profundo

La función principal del horno en este contexto es la reducción de la presión. Al utilizar una bomba mecánica para alcanzar 0.001 mbar, el sistema crea un entorno de casi vacío.

Esta drástica reducción de la presión elimina la gran mayoría de las moléculas de aire de la cámara. Asegura que la película se trate de forma aislada, en lugar de reaccionar con la atmósfera circundante.

Exclusión de Humedad y Oxígeno

El entorno de vacío se dirige específicamente a la eliminación de oxígeno y humedad. Estos son los dos elementos más perjudiciales para la estabilidad de los compuestos FTO y ZnS durante el tratamiento térmico.

Al eliminar estos elementos, el horno previene reacciones químicas no deseadas, como la oxidación, que podrían comprometer la pureza de las superficies de la película.

Tratamiento Térmico y Respuesta del Material

El entorno no se trata solo de lo que se elimina; se trata de cómo se aplica el calor dentro de ese vacío.

Recocido Preciso a Baja Temperatura

El proceso implica calentar las películas a 150 °C.

Si bien muchas cerámicas requieren temperaturas extremadamente altas, este compuesto específico requiere un régimen térmico moderado. El horno de tubo mantiene esta temperatura de manera uniforme, asegurando que toda la superficie de la película se trate por igual.

Eliminación de Tensiones

Uno de los roles más críticos de este entorno es la eliminación de las tensiones internas.

Las películas a menudo albergan tensiones residuales del proceso de deposición. El recocido en este vacío elimina estas tensiones, previniendo futuras grietas o delaminaciones.

Promoción del Crecimiento de Granos

La energía térmica proporcionada a 150 °C fomenta el crecimiento y la coalescencia de los granos dentro de la película.

Los granos más grandes y uniformes generalmente conducen a mejores propiedades del material. El vacío asegura que este crecimiento ocurra sin la interferencia de la oxidación de los límites de grano.

Optimización de la Interfaz

Para películas compuestas como FTO(p)/ZnS(p), el rendimiento está dictado por la calidad de la unión entre los materiales.

Mejora del Contacto de Interfaz

La combinación de la presión de vacío y la energía térmica optimiza el contacto en la interfaz entre las capas de FTO y ZnS.

Un mal contacto conduce a una alta resistencia eléctrica. Este proceso asegura que las capas se adhieran física y eléctricamente.

Estabilización de la Unión Heterounión

En última instancia, el objetivo de este entorno es mejorar la estabilidad eléctrica de la unión heterounión.

Al eliminar contaminantes y aliviar tensiones, el horno de tubo de vacío asegura que la unión funcione de manera confiable con el tiempo.

Comprensión de los Compromisos

Si bien un horno de tubo de vacío es muy eficaz, es esencial reconocer las limitaciones operativas y los posibles escollos de este método.

Sensibilidad a las Fugas

El sistema depende completamente de la integridad de los sellos de vacío. Incluso una fuga microscópica puede introducir suficiente oxígeno para arruinar el proceso de recocido a 0.001 mbar.

El mantenimiento regular de las juntas tóricas y las bridas es innegociable para mantener el entorno protector.

Limitaciones de Capacidad de la Bomba

Alcanzar 0.001 mbar requiere una bomba mecánica robusta.

Si la bomba tiene poca potencia o está mal mantenida, puede estabilizarse a una presión más alta (por ejemplo, 0.1 mbar). Este vacío insuficiente puede provocar una oxidación parcial, lo que resulta en una película estructuralmente sólida pero eléctricamente comprometida.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de post-tratamiento para películas FTO(p)/ZnS(p), alinee la configuración de su horno con sus objetivos de material específicos.

- Si su enfoque principal es la Estabilidad Eléctrica: Priorice la integridad del vacío (0.001 mbar) para asegurar que la interfaz entre FTO y ZnS esté libre de óxidos.

- Si su enfoque principal es la Durabilidad Estructural: Asegúrese de que la temperatura se mantenga estrictamente a 150 °C para maximizar el alivio de tensiones sin inducir degradación térmica.

El horno de tubo de vacío no es solo un calentador; es una herramienta de precisión que crea la zona de exclusión específica requerida para convertir una película compuesta en bruto en una unión heterounión estable y de alto rendimiento.

Tabla Resumen:

| Característica | Especificación/Impacto | Beneficio para FTO(p)/ZnS(p) |

|---|---|---|

| Nivel de Vacío | 0.001 mbar | Elimina oxígeno y humedad para prevenir la oxidación |

| Temperatura | 150 °C (Recocido) | Facilita el alivio de tensiones y promueve el crecimiento de granos |

| Atmósfera | Alta Pureza/Inerte | Aísla las películas de los contaminantes ambientales |

| Calidad de Interfaz | Contacto Mejorado | Mejora la estabilidad eléctrica de la unión heterounión |

| Objetivo Estructural | Eliminación de Tensiones | Previene grietas y delaminaciones de las capas compuestas |

Maximice el Rendimiento de su Material con KINTEK

La precisión es importante al tratar películas compuestas sensibles FTO(p)/ZnS(p). Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con sus requisitos de laboratorio más rigurosos.

Nuestros hornos proporcionan los entornos de alto vacío estables y el control térmico uniforme necesarios para asegurar que sus uniones heterounión estén libres de oxidación y tensiones internas. Ya sea que necesite una configuración estándar o un sistema totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para apoyar su éxito.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK Hoy para Encontrar su Solución

Guía Visual

Referencias

- Ahmad Aljader. Fabrication of FTO(P)/ZNS(P)/SI(N) Heterojunction and Study of Its Structural, Optical and Electrical Properties. DOI: 10.52783/pst.953

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué condiciones proporciona un horno de vacío de tubo para la destilación de sulfuro de zinc? Optimice su procesamiento de mineral de zinc

- ¿Qué papel juega un horno tubular de alta temperatura en el reciclaje de grafito? Restauración de la pureza y la estructura

- ¿Cómo funciona un horno tubular de vacío? Domine el procesamiento preciso de materiales a alta temperatura

- ¿Cómo contribuye la posición de un tubo de cuarzo en un horno tubular vertical a la estabilidad de la reacción de síntesis?

- ¿Cuál es la función de un reactor tubular de alúmina vertical en la gasificación de carbón de licor negro? Análisis cinético de precisión

- ¿Se puede utilizar un horno de tubo de cuarzo para experimentos en atmósfera controlada? Logre un control preciso del calor y el gas

- ¿Cómo logra un horno de pirólisis multicanal un control preciso de la temperatura? Explicación del hardware avanzado y la lógica PID

- ¿Qué papel fundamental juega un horno tubular en la etapa final de preparación del catalizador FeOx@KCC-1? Perspectivas de expertos