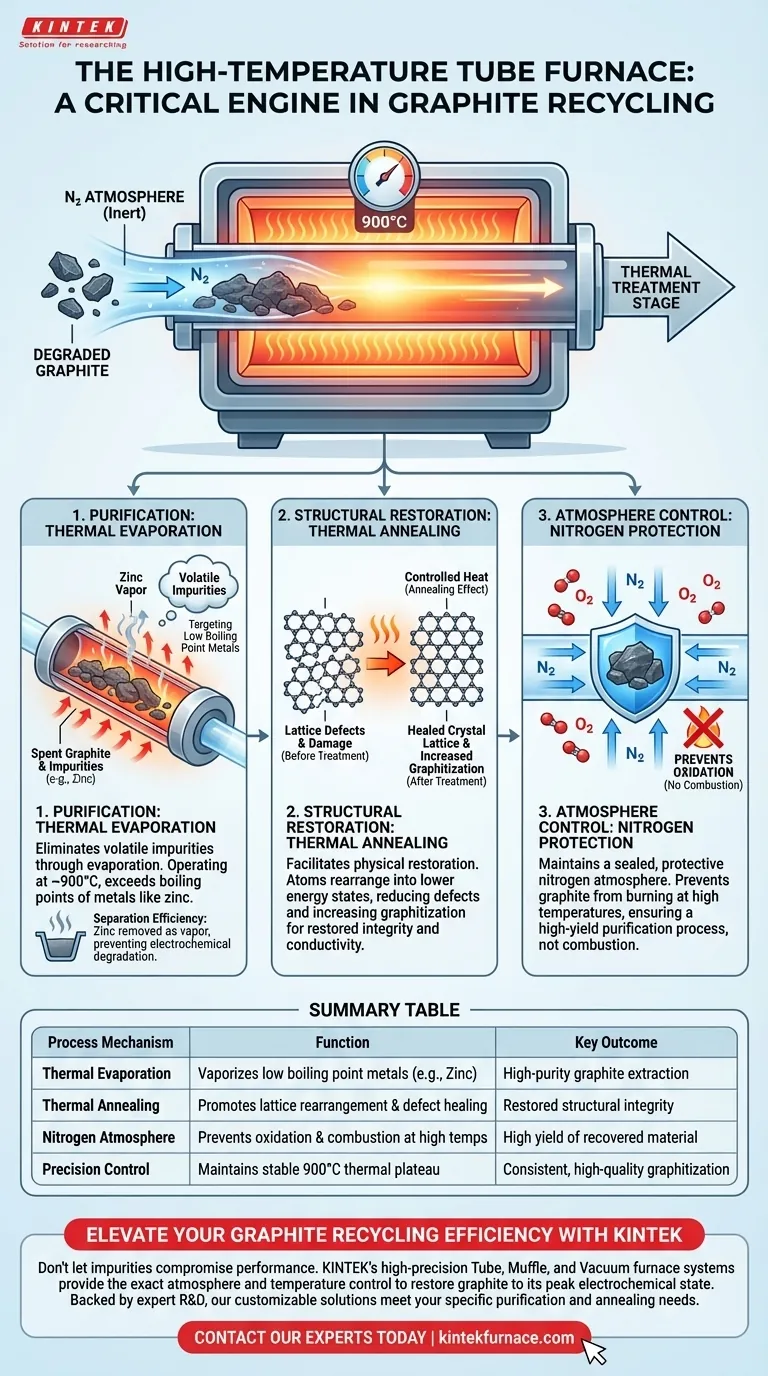

El horno tubular de alta temperatura actúa como el motor fundamental de purificación y restauración estructural en el reciclaje de grafito. Funciona creando una atmósfera de nitrógeno estrictamente controlada capaz de alcanzar temperaturas precisas, típicamente alrededor de 900 °C. Este tratamiento térmico elimina las impurezas volátiles a través de la evaporación y repara la red cristalina interna del material para restaurar el rendimiento.

Conclusión Clave El horno tubular hace más que simplemente calentar el material; aísla selectivamente el grafito. Al aprovechar puntos de ebullición específicos para vaporizar contaminantes metálicos como el zinc e inducir el recocido térmico, transforma los residuos degradados en material de alta calidad y altamente grafitizado listo para su reutilización.

Purificación por Evaporación Térmica

Objetivo de los Metales de Bajo Punto de Ebullición

El mecanismo principal de purificación en esta etapa es la evaporación térmica. El horno opera a temperaturas lo suficientemente altas como para superar los puntos de ebullición de impurezas metálicas específicas que se encuentran en el grafito gastado.

La Eliminación del Zinc

Según los protocolos establecidos, el horno se ajusta a menudo para mantener 900 °C durante una hora. En esta meseta térmica específica, las impurezas como el zinc, que tiene un punto de ebullición relativamente bajo, pasan a la fase de vapor.

Eficiencia de Separación

Una vez vaporizadas, estas impurezas metálicas se separan eficazmente de la matriz sólida de grafito. Esto permite la eliminación eficiente de contaminantes que de otro modo degradarían el rendimiento electroquímico del material reciclado.

Restauración Estructural y Recocido

El Efecto del Recocido

Más allá de la purificación química, el horno tubular facilita un proceso de restauración física conocido como recocido térmico. La alta entrada de energía térmica permite que los átomos dentro del material vibren y se muevan, asentándose en estados de menor energía.

Reducción de Defectos de Red

El grafito gastado a menudo sufre daños estructurales y defectos en su red cristalina. El calor controlado promueve la reorganización de la estructura interna del grafito, "curando" eficazmente estos defectos.

Aumento de la Grafitización

Esta reorganización estructural resulta en un mayor grado de grafitización. Al alinear las capas de carbono de manera más perfecta, el material recupera la integridad estructural y la conductividad requeridas para aplicaciones de alto rendimiento.

El Papel del Control de Atmósfera

Prevención de la Oxidación

Una función crítica del horno tubular es el mantenimiento de una atmósfera protectora de nitrógeno. El grafito es susceptible a la oxidación (combustión) a altas temperaturas si se expone al oxígeno.

Garantía de Procesamiento Inerte

El diseño del horno tubular permite un entorno sellado donde el oxígeno es desplazado por nitrógeno. Esto asegura que el tratamiento térmico actúe estrictamente como un paso de purificación y recocido, en lugar de un proceso de combustión que destruiría el valioso rendimiento de grafito.

Comprender las Compensaciones

Especificidad de la Eliminación de Impurezas

Este método depende en gran medida de los diferenciales de punto de ebullición entre el grafito y sus impurezas. Si bien es muy eficaz para metales volátiles como el zinc, este paso térmico específico puede no ser suficiente para metales refractarios con puntos de ebullición superiores a la temperatura de operación de 900 °C.

Intensidad Energética

Mantener una temperatura de 900 °C durante períodos prolongados representa un costo energético significativo. El proceso debe equilibrarse con el valor del material recuperado para garantizar la viabilidad económica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su línea de reciclaje, considere cómo la configuración del horno se alinea con su material de entrada específico:

- Si su enfoque principal es la Pureza: Asegúrese de que su temperatura de operación supere específicamente el punto de ebullición de sus contaminantes objetivo (por ejemplo, >907 °C para el zinc) mientras mantiene una atmósfera inerte estricta.

- Si su enfoque principal es la Conductividad: Priorice la duración del tiempo de permanencia (fase de recocido) para permitir tiempo suficiente para la reorganización de la red y la reducción de defectos.

El horno tubular de alta temperatura no es simplemente un elemento calefactor; es un instrumento de precisión que dicta la pureza final y la calidad estructural de su grafito reciclado.

Tabla Resumen:

| Mecanismo del Proceso | Función en el Reciclaje de Grafito | Resultado Clave |

|---|---|---|

| Evaporación Térmica | Vaporiza metales de bajo punto de ebullición (por ejemplo, zinc) | Extracción de grafito de alta pureza |

| Recocido Térmico | Promueve la reorganización de la red y la curación de defectos | Integridad estructural restaurada |

| Atmósfera de Nitrógeno | Previene la oxidación y la combustión a altas temperaturas | Alto rendimiento de material recuperado |

| Control de Precisión | Mantiene una meseta térmica estable de 900 °C | Grafitización consistente y de alta calidad |

Mejore la Eficiencia de su Reciclaje de Grafito con KINTEK

No permita que las impurezas comprometan el rendimiento de sus materiales reciclados. Los sistemas de hornos tubulares, mufla y de vacío de alta precisión de KINTEK proporcionan la atmósfera y el control de temperatura exactos necesarios para restaurar el grafito a su estado electroquímico óptimo.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos específicos de purificación y recocido. Ya sea que esté apuntando a metales refractarios u optimizando la estructura de la red, KINTEK ofrece las soluciones térmicas que su investigación y producción demandan.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades de laboratorio o industriales.

Guía Visual

Referencias

- Hojung Yun, Jitti Kasemchainan. Achieving Waste-Valorized Anode Materials for Li-Ion Batteries by Surface Engineering of Recycled Graphite from Spent Zn–C Batteries. DOI: 10.1021/acssuschemeng.5c04658

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el uso académico de los hornos de tubo de caída? Desbloquee una investigación precisa a alta temperatura para materiales y energía

- ¿Cuáles son algunas aplicaciones comunes de un horno tubular de alta temperatura? Desbloquee la precisión en la ciencia de los materiales

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Cómo generan calor los hornos tubulares por resistencia? Soluciones térmicas eficaces y precisas

- ¿Cuáles son las diferencias entre los hornos tubulares de tubo sólido y de tipo dividido? Elija el horno adecuado para su laboratorio

- ¿Por qué es importante el calentamiento uniforme en los hornos tubulares? Garantizar la fiabilidad del proceso y resultados predecibles

- ¿Cómo se utilizan los hornos tubulares en los procesos de tratamiento térmico? Desbloqueando la precisión en la ciencia de materiales

- ¿Cómo contribuye un horno de tubo de vacío al sinterizado de productos? Logre materiales puros y de alta densidad