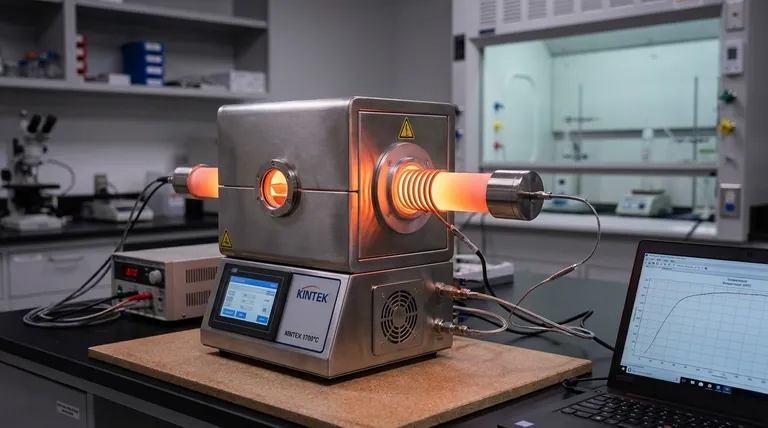

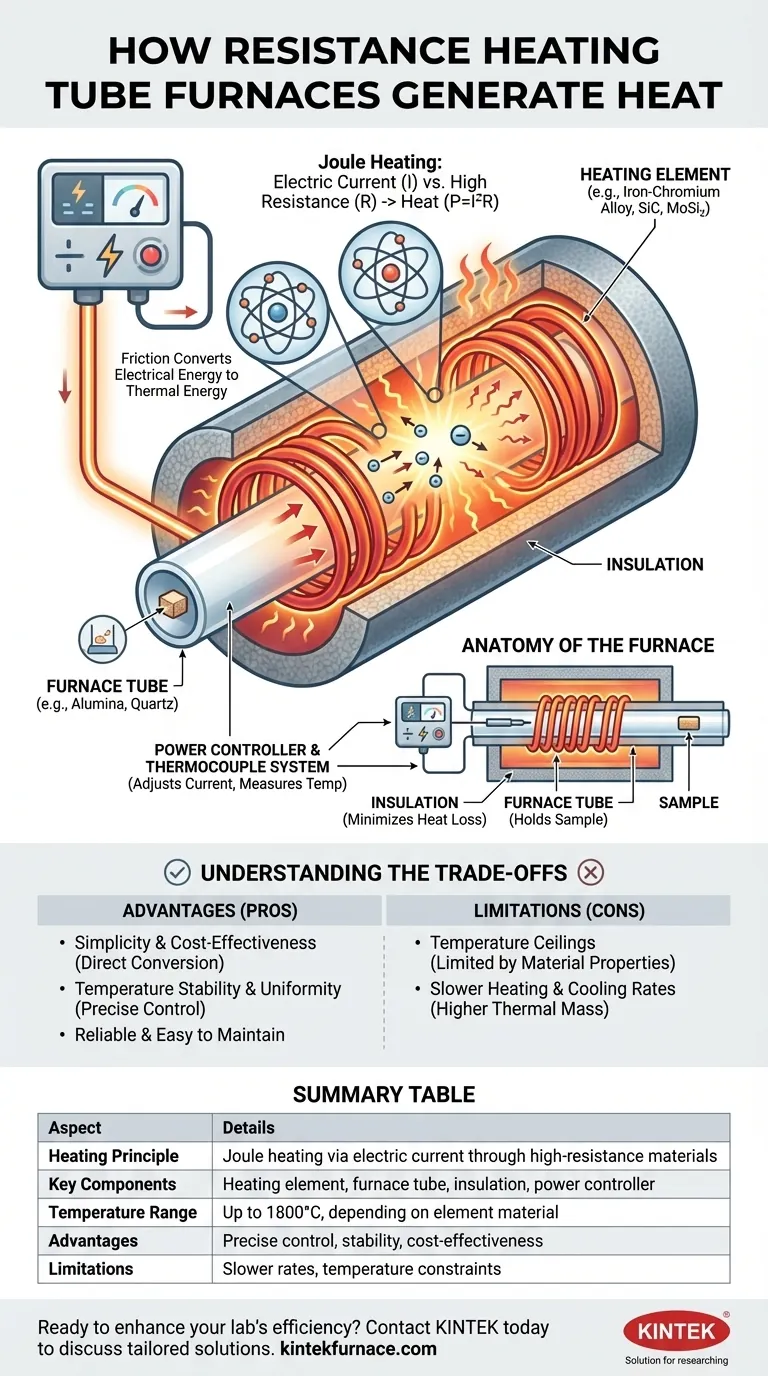

Los hornos tubulares de calentamiento por resistencia generan calor a través de la resistencia eléctrica de un elemento calefactor, fabricado normalmente con una aleación de hierro y cromo u otros materiales de alta resistencia. El elemento se enrolla alrededor del tubo del horno, y cuando la corriente eléctrica pasa a través de él, la resistencia convierte la energía eléctrica en calor. Este calor se transfiere a la muestra dentro del tubo por radiación o convección, dependiendo de la orientación del horno (horizontal o vertical). Los avanzados sistemas de control de la temperatura garantizan un calentamiento preciso, lo que hace que estos hornos sean adecuados para diversas aplicaciones de alta temperatura, como el procesamiento de materiales y el tratamiento térmico en atmósferas controladas.

Explicación de los puntos clave:

-

Elemento calefactor y resistencia eléctrica

- El componente central es un alambre de alta resistencia (por ejemplo, aleación de hierro y cromo, Kanthal, SiC o MoSi2) enrollado en ranuras en espiral alrededor del tubo del horno.

- Cuando la corriente eléctrica fluye a través del elemento, la resistencia provoca la disipación de energía en forma de calor (efecto de calentamiento Joule).

- El material y el diseño del elemento determinan la temperatura máxima del horno (hasta 1800°C en algunos modelos).

-

Mecanismos de transferencia de calor

- Radiación: Modo principal en los hornos tubulares horizontales, donde el calor se irradia desde el elemento a la muestra. Puede provocar ligeros gradientes de temperatura a lo largo del tubo.

- Convección: Más importante en los hornos tubulares verticales, donde los gases calientes o las atmósferas controladas (por ejemplo, nitrógeno, argón) mejoran la distribución uniforme del calor.

- Algunos modelos integran ambos mecanismos para un rendimiento óptimo, especialmente en hornos de retorta de atmósfera con entornos sellados.

-

Control y precisión de la temperatura

- Los sensores de alta precisión y los sistemas de retroalimentación mantienen las temperaturas dentro de ±1-2°C (±0,1°C en los modelos avanzados).

- Los sistemas de control ajustan el flujo de corriente al elemento calefactor en función de las lecturas de temperatura en tiempo real, garantizando la estabilidad en procesos sensibles como el recocido brillante o el temple.

-

Aplicaciones y personalización

- Se utiliza para el tratamiento térmico de metales (por ejemplo, titanio, tungsteno), aleaciones y cerámica, así como para procesos no oxidativos como el recocido brillante.

- Se puede personalizar el diámetro del tubo (50-120 mm), la longitud de la zona caliente (hasta 900 mm) y los elementos calefactores para adaptarse a las necesidades industriales específicas.

- Los modelos compatibles con la atmósfera admiten vacío o gases inertes, lo que es fundamental para procesar materiales reactivos.

-

Eficiencia comparativa

- Mayor eficiencia energética que los hornos de combustión gracias a la conversión directa de electricidad a calor.

- El calentamiento uniforme reduce el tiempo de procesamiento y mejora las propiedades de los materiales en las muestras tratadas.

Estos hornos ejemplifican cómo la ingeniería de precisión satisface la demanda industrial, haciendo posibles tecnologías que van desde las aleaciones aeroespaciales hasta la electrónica cotidiana.

Tabla resumen:

| Características | Descripción |

|---|---|

| Elemento calefactor | Alambre de alta resistencia (por ejemplo, aleación de hierro y cromo, SiC) enrollado alrededor del tubo. |

| Transferencia de calor | Radiación (horizontal) o convección (vertical) para un calentamiento uniforme. |

| Control de temperatura | Precisión de ±1-2°C (±0,1°C en los modelos avanzados) mediante sistemas de retroalimentación. |

| Aplicaciones | Tratamiento térmico de metales, cerámica y procesos no oxidativos como el recocido. |

| Eficiencia | La conversión directa de electricidad a calor garantiza la eficiencia energética. |

Mejore su laboratorio con las soluciones de calentamiento de precisión de KINTEK. Nuestros hornos tubulares de calentamiento por resistencia están diseñados para un control de la temperatura y una eficiencia inigualables, ideales para el procesamiento de materiales, el recocido y las aplicaciones de atmósfera controlada. Aprovechando nuestra experiencia interna en I+D y fabricación, ofrecemos soluciones personalizables, desde el diámetro del tubo hasta los elementos calefactores, para satisfacer sus requisitos exactos. Póngase en contacto con nosotros para hablar de cómo nuestra avanzada tecnología de hornos puede mejorar sus procesos de investigación o producción.

Productos que podría estar buscando:

Explore las ventanas de observación de alto vacío para la supervisión de hornos Descubra los hornos tubulares rotativos PECVD para la deposición avanzada de materiales Actualice sus sistemas de vacío con válvulas de cierre de bola de precisión

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión